PKM - Parallelkinematikmaschinen

|

|

|

Wesentliche Ergebnisse und erzielte Fortschritte

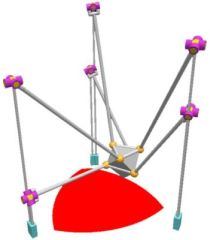

Parallelkinematikmaschinen (PKM) stellen eine verhältnismäßig neue Maschinentechnik dar, die dadurch gekennzeichnet ist, dass die bewegungsausführende Plattform durch mehrere unabhängige Mechanismen mit der Rahmen verbunden ist. Es ist intuitiv leicht einzusehen, dass sich mit dieser Technik verglichen mit seriellen Strukturen höhere Steifigkeiten realisieren lassen, da sich die Kräfte auf mehr Baugruppen verteilen. Fernen wird bei PKMs nur ein Teil der Gelenke mit Motoren angetrieben, während die übrigen Gelenke aufgrund der geometrischen Beziehungen zwangsgeführt sind. Diese Tatsache ermöglicht es, die schweren Motoren am unbewegten Maschinenrahmen zu montieren, so dass die bewegte Masse stark reduziert wird, was wiederum eine höhere Dynamik ermöglicht. Trotz der prinzipiellen Vorteile der neuen Maschinentechnik, blieben die meisten bisher aufgebauten PKMs weit hinter den Erwartungen zurück. Insbesondere die mangelnde absolute Genauigkeit der Maschinen verhindert einen stärkeren praktischen Einsatz.

Daher wurden in der zweiten Bearbeitungsphase dieses Projekts die Einflussfaktoren untersucht, die für die mangelnde Genauigkeit verantwortlichen sind. Dazu wurde zunächst ein kinematisches Modell der nominalen Maschine entwickelt, das die Maschine in Module aufteilt. Diese Basiskinematik wurde im folgenden um verschiedene Module ergänzt. Ein besonderer Schwerpunkt wurde dabei auf die Modellierung fehlerbehafteter Komponenten und elastischer Verformungen gelegt. In Folge von Fertigungs- und Montageprozessen entstehen stets Abweichungen von den nominalen Maßen, die bei PKMs üblicherweise nicht berücksichtigt werden. Daher wurden Module entwickelt, die anstelle der nominalen Geometrie eingesetzt werden können und die geometrische Fehler abbilden. Diese erlauben es, die Auswirkungen von fehlerhaften Bauteilen zu simulieren und quantitativ zu untersuchen. Ebenso werden elastische Eigenschaften der Komponenten i.d.R. nicht betrachtet. Die elastischen Effekte treten im Gegensatz zu den geometrischen Fehlern in Folge von Prozesskräften auf. Daher wurde für die Bewertung der elastischen Eigenschaften ein Modell der Dynamik der Maschine erstellt, mit dem sich die Bewegungsgleichungen aufstellen und lösen lassen.

Es zeigt sich dabei, dass sich die einzelnen Fehler bei PKMs im Gegensatz zu seriellen Mechanismen weniger stark akkumulieren, aufgrund der deutlich größeren Bauteileanzahl aber mehr verschiedene Fehler möglich sind. Zusammenfassend kann man feststellen, dass geometrische Bauteilfehler modelliert werden können und es möglich ist, die daraus resultierenden Fehler zu kompensieren, falls sich die Abweichungen von der nominellen Geometrie z.B. durch Messungen bestimmen lassen.

Die elastischen Verformungen beeinträchtigen ebenfalls die Genauigkeit der Maschine. Elastische Reaktionen der linearen Führungen am Maschinenrahmen haben einen geringen Einfluss auf die Genauigkeit der Maschine. Einem nachgiebigen Maschinenrahmen kann mit rein konstruktiven Maßnahmen entgegengetreten werden. Dagegen können die Längsdehnungen der Stäbe bei der am Versuchsträger vorhandenen Dimensionierung durchaus Einfluss auf die Genauigkeit haben und müssen daher berücksichtigt werden.

Ausblick auf künftige Arbeiten und mögliche Anwendungen

Der Schwerpunkt der folgenden Arbeiten liegt auf der Vervollständigung eines Verfahrens, das es erlaubt, eine Maschine für eine gegebene Anwendung auszulegen. Es wird dabei angenommen, dass die Aufgabe, die die Maschine ausführen soll, hinreichend genau bekannt ist, so dass sich die Anforderungen quantitativ bestimmen lassen. Als typische Anforderungen werden die Größe des Arbeitsraums, die Genauigkeit, die zu erwartenden Prozesskräfte sowie die maximal möglichen Geschwindigkeiten und Beschleunigungen angesehen. Ausgehend von diesen Anforderungen soll das Syntheseverfahren geeignete Abmessungen für die Maschinen bestimmen, so dass die Anforderungen mit einem minimalen Aufwand erfüllt werden. Dabei soll insbesondere der Einfluss der Fertigungs- und Montagefehler sowie der elastischen Eigenschaften berücksichtigt werden. Dies kann durch vom Syntheseverfahren vorgegebene Fertigungstoleranzen erfolgen. Da jedoch weitere Fehler durch die Montage entstehen, erscheint es für Maschinen mit hohen Genauigkeitsansprüchen nicht wirtschaftlich, dieses Genauigkeitsniveau ausschließlich durch Tolerierung zu erreichen. Vielmehr müssen geeignete Kalibrierverfahren verwendet werden, die auf die montierte Maschine angewandt werden. Eine genaue Analyse des Fehlerverhaltens soll jedoch Aufschlüsse darüber geben, welche Parameter sich durch die Kalibrierung schätzen lassen und welche die Genauigkeit verringern, sich aber nicht durch Kalibrierung kompensieren lassen. Da nach aktuellen Erkenntnissen für Maschinen mit einem höheren Genauigkeitsniveau eine Kalibrierung zwingend erforderlich ist, sollen vom Syntheseverfahren geeignete Voraussetzungen geschaffen werden, die eine Kalibrierung erleichtern.

Das Syntheseverfahren soll ebenfalls Informationen darüber liefern, wie die Steifigkeiten der Stäbe ausgelegt werden müssen, um die vorgegebene dynamische Genauigkeit zu erreichen.

Ausgangslage

Gegenstand dieses Forschungsvorhabens ist die Entwicklung eines Verfahrens, das auf der Basis von geforderten Eigenschaften den Entwurf von Parallelkinematik Werkzeugmaschinen ermöglicht. Die besondere Schwierigkeit bei Parallelkinematikmaschinen besteht darin, dass ihre Eigenschaften stark miteinander gekoppelt sind, so dass sie in ausgeprägter Konkurrenz zueinander stehen. Modifikationen an einzelnen Entwurfsparametern ziehen meist zahlreiche Eigenschaftsänderungen nach sich, die im Voraus aufgrund der nichtlinearen Zusammenhänge schwer abgeschätzt werden können.

Bei bisher realisierten Maschinen konnten die prognostizierten guten Eigenschaften bezüglich Steifigkeit und Genauigkeit nicht realisiert werden. Montage- und Fertigungsfehler haben einen relevanten Einfluss auf die Genauigkeit der Maschine. Es existieren jedoch keine geeigneten Verfahren, um diese Fehler zu bewerten und gezielt zu beeinflussen. Aus generell engeren Fertigungstoleranzen resultieren unangemessen hohe Kosten bei der Herstellung. Der Vorteil der Maschinensymmetrie mit vielen Gleichteilen kommt aufgrund der bisher geringen Stückzahlen nicht zum Tragen, so dass die bisher installieren Maschinen kostenintensiv sind.

Den vorhandenen Fehlern der Maschine kann mit zwei Maßnahmen entgegengetreten werden. Zum einen können die Teile vor dem Zusammenbau vermessen werden, um den Ist-Zustand der Baugruppen zu bestimmen. Dies stellt jedoch hohe Anforderungen an die verwendeten Messtechnik, da relativ große Komponenten sehr genau vermessen werden müssen. Der zweite Ansatz besteht darin, eine Kalibrierung durchzuführen. Dabei wird die zusammengebaute Maschine vermessen, um auf ihre Parameter zurückzuschließen. Der Vorteil der Kalibrierung besteht darin, dass auch montagebedingte Fehler berücksichtigt werden. Dem steht jedoch eine noch aufwendigere Messtechnik für die Vermessung an der Maschine und eine Berücksichtigung der nichtlinearen Transformationen gegenüber. Da für die Kalibrierung i.d.R. nur Messungen der Position des Werkzeugs durchgeführt werden können, sind die gemessenen Fehler aufgrund der nichtlinearen Kinematik von allen Parametern abhängig und es müssen komplexe mathematische Verfahren eingesetzt werden, die die Fehler den Baugruppen zuordnen.

Beschreibung der durchgeführten Arbeiten

Modellierung von geometrischen Fehlern

Aufgrung von Fertigungstoleranzen und Montagefehlern weicht die Geometrie einer realen Maschine von den nominalen Maßen ab. Die Modellierung dieser Fehler war Gegenstand der ersten Untersuchungen bezüglich der Genauigkeit von Parallelkinematikmaschinen. Zu diesem Zweck wurden Modelle entworfen, die verschiedene Arten möglicher Fehler abbilden. Für starre Körper können Fehler leicht modelliert werden, indem angenommen wird, dass die nominalen Parameter entsprechend der jeweiligen Toleranz schwanken. Bei Gelenken muss davon ausgegangen werden, dass die Gelenkachsen von der geforderten Richtung abweichen. Bei den höheren Gelenken der Maschine - den Kardan- und Kugelgelenken - ergeben sich komplexere Wechselwirkungen. Da in der Praxis die Beinkinematiken zum überwiegenden Teilen mit Kardangelenken realisiert werden (Das kinematische Kugelgelenk wurde durch eine Reihenschaltung von einem Drehgelenk in Stablängsachse und einem Kardangelenk am Stabende realisiert.), wurden die Untersuchungen auf Kardangelenke beschränkt. Es zeigt sich, dass der aufgrund von Fertigungsfehlern auftretende Abstand zwischen den Achsen im Kardangelenk einen deutlichen Einfluss auf die Bewegungsübertragung der Maschine hat. Dabei wirkt sich für die Parameter des Versuchsträgers der Achsabstand eines Kardangelenks mit dem 0.57 bis 0.65-fachen des Achsabstands auf den Positionsfehler des TCP aus. Abweichungen von der Orthogonalität der Achsen haben dagegen praktisch keinen Einfluss auf die Übertragung und können bei der Fehlerrechnung vernachlässigt werden. Unterstellt man vereinfachend, dass die durchschnittlichen Fehler in allen Bauteilen gleich groß sind, ergibt sich, dass der Fehler am Werkzeugs bis zu 5 mal größer ist als in den Bauteilen. Im Umkehrschluss bedeutet dies, dass die Bauteile mit einer 5 mal größeren Genauigkeit als der für die gesamte Maschine geforderten Genauigkeit gefertigt werden müssen. Diese Forderung gilt gleichermaßen für die Genauigkeit, mit der die Parameter der Maschine durch die Kalibrierung geschätzt werden müssen.

Neben der modellbasierten Abbildung der Fehler wurde ein Linearisierungsansatz verfolgt, der von der nominalen Geometrie der Maschine ausgeht und die Bewegungsübertragung bezüglich der als fehlerhaft angenommenen Komponenten linearisiert. Die Schwierigkeit dieser Betrachtung besteht darin, dass es keine analytische Darstellung der direkten Kinematik für die betrachtete PKM gibt und es infolgedessen nicht möglich ist, eine symbolische Differentiation durchzuführen. Um diese Problematik zu umgehen, wurde das Verfahren der kinematischen Differentiale angewendet, das eine numerische Berechnung der partiellen Ableitungen der Bewegungsübertragungsfunktion ermöglicht. Zur Modellierung der Fehler werden dabei virtuelle Gelenke eingeführt, die die möglichen Fehler abbilden. Damit kann die Jacobi-Matrix für diese zusätzlichen Gelenke aufgebaut werden. Dies führt letztlich auf eine Betrachtung der Jacobi-Matrix der direkten Kinematik, wobei bezüglich aller kinematischen Parameter differenziert wird. Für die Berechnung der vergleichsweise großen Jacobi-Matrix konnte ein effizientes Verfahren gefunden werden, das auf den besonderen Eigenschaften der Kinetostatik (kinetostatischer Dualismus) und der Methode der kinematischen Differentiale beruht. Der Vergleich mit der modellbasierten Fehlersimulation zeigt, dass der Linearisierungsansatz für die in der Praxis auftretenden Fehler exakt ist. Damit steht ein effizientes Mittel zur Berechnung und Beurteilung von geometrischen Fehlern zur Verfügung.

Bei der Untersuchung der elastischen Eigenschaften der Maschine wurde der Schwerpunkt auf die Verformungen der Antriebssäulen und der Stäbe gelegt. Die elastische Rechnung für die Antriebssäulen beruht auf der Modellierung der Säulen als einseitig eingespannte Balkenelemente, auf denen verschiebbare Schlitten laufen. Die Säulen wurden mit Euler-Bernoulli-Balkenelementen modelliert. Infolge von Prozesskräften am TCP und den Trägheitskräften der bewegten Baugruppen werden die Säulen ausgelenkt, so dass die Position des Werkzeugs von der Sollposition abweicht. Die Simulation zeigt, dass mit kleinen Positionsabweichungen im Bereich von einigen µm zu rechnen ist. Diesem Effekt kann durch eine Verstärkung des unbewegten Maschinenrahmens entgegengewirkt werden, wobei die dafür aufgewendeten Massen das dynamische Verhalten der Maschine nicht beeinträchtigen. Da die Säulen als einseitig eingespannte Balken modelliert wurden, sollten Verstrebungen an den oberen Enden der Säulen für hinreichende Steifigkeit sorgen.

Die Untersuchung der elastischen Eigenschaften der Stäbe erfolgte mit Gelenkbalkenelementen nach Rauh. Dabei wird der Balken nicht als Kontinuum betrachtet, sondern mit Hilfe von starren Verbindungen, Gelenken und Feder/Dämpfer-Elementen abgebildet. Da diese Elemente zu den Grundelementen der Mehrkörpersimulation gehören, kann diese Modellierungstechnik direkt auf das Modell der PKM angewendet werden. Es zeigt sich, dass die Eigenbewegungen der Stäbe sehr gering ist und Biegeverformungen praktisch vernachlässigt werden können. Das lässt sich darauf zurückführen, dass durch die kinematische Lagerung der Beine bis auf die vernachlässigbaren Reibmomente in den Lagern keine Momente in die Stäbe übertragen werden können. Momente treten innerhalb der Stäbe nur in Folge von Trägheitseffekten auf, die jedoch aufgrund der geringen Beinmasse eine untergeordnete Rolle spielen. Wie statische Modellrechnungen zeigen, spielen die Längssteifigkeiten der Beine beim Versuchsträgers eine größere Rolle und führen bereits bei den Gewichtskräften zu Verformungen von ca. 10 µm. Jedoch können auch hier die Bauteile optimiert werden, indem die Querschnittsfläche, die proportional zur Längssteifigkeit ist, vergrößert werden. Es wurde auch vorgeschlagen, die Faserrichtung der Verbundwerkstoffe, aus denen die Beine gefertigt sind, bezüglich der auftretenden Kräfte anzupassen, um bei gleichem Gewicht eine höhere Steifigkeit zu erreichen.

Eine Betrachtung der elastischen Eigenschaften der Plattform wurde nicht durchgeführt, da aufgrund der kompakten Form zu erwarten ist, dass die Plattform sich noch steifer als der Maschinenrahmen verhält.

Einen entscheidenden Einfluss auf die Steifigkeit der Maschine haben die Kardangelenke, die in der ganzen Beinkinematik die geringste Steifigkeit aufweisen. Die bisherige Vermessung auf dem Prüfstand konnte dies noch nicht bestätigen, aber es ist zu erwarten, dass die Wälzlager in den Kardangelenken, einen nicht zu vernachlässigenden Einfluss auf die Steifigkeit der Maschine haben.

Bei Parallelkinematiken kann der Arbeitsraum durch Autokollision entscheidend eingeschränkt werden. Unter Autokollision werden hier Kollisionen zwischen verschiedenen, bewegungsausführenden Komponenten der Maschine verstanden. Insbesondere die Kollision zwischen den Gelenkstäben, den Stäben und der Plattform sowie das erreichen der maximalen Schwenkwinkel der Kardangelenke können das nutzbare Volumen des Arbeitsraums verringern. Ausgangspunkt für die Betrachtung der Kollisionen bildet die Kinematik, mit der die Lage aller Körper bestimmt wird. Die bei der Kollision betrachteten Körper werden durch geometrische Primitive wie Kugel und Zylinder angenähert. Mit elementargeometrischen Überlegungen lassen sich die Abstände zwischen den Körpern bestimmen und überwachen. Wenn der Abstand unter einen kritischen Mindestabstand fällt, muss die dazu gehörende Pose der Maschine vom nutzbaren Arbeitsraum ausgeschlossen werden. Ebenso verhält es sich mit der Überwachung der Gelenkwinkel an den Kardangelenken. Hier ist die Kontrolle auf Kollision einfacher, da es ausreicht zu kontrollieren, ob die Winkel im zulässigen Bereich liegen.

Eine Eigenschaft von zentralem Interesse ist die Größe und Gestalt des Arbeitsraums von Parallelkinematikmaschinen. Im Gegensatz zu seriellen kartesischen Maschinen ist die Bestimmung des Arbeitsraums bei PKM kein triviales Problem, da der Arbeitsraum durch eine Reihe verschiedener Faktoren bestimmt wird. Die Untersuchung der direkten Kinematik zur Arbeitsraumbestimmung liefert kaum verwertbare Informationen. Da die direkte Kinematik numerisch gelöst wird, werden zeitaufwendige Diskretisierungsverfahren verwendet, die nur bedingt darüber Aufschluss geben, wie der Arbeitsraum von den Entwurfsparametern abhängt. Die inverse Kinematik bietet günstigere Voraussetzungen, da zumindest eine analytische Lösung existiert. Am effizientesten erscheinen geometrische Methoden zu sein, die einen direkten Zusammenhang zwischen dem Arbeitsraum und den topologischen Parametern herstellen. Diese haben jedoch den Nachteil, dass sie verglichen mit den ersten beiden Methoden, sehr stark auf das jeweilige Problem angepasst werden müssen und mit Blick auf andere Topologien eine geringere Allgemeingültigkeit besitzen.

Unter Berücksichtigung des speziellen Aufbaus der Maschine Linapod kann man zunächst feststellen, dass die möglichen Positionen der Plattform prinzipiell durch die Länge der Stäbe und die Position der Säulen eingeschränkt wird. Da die Abmessungen für die oberen Stäbe länger gewählt werden als für die unteren Stäbe, genügt es, letztere zu betrachten. Im Allgemeinen hängt der erreichbare Arbeitsraum eng mit den Orientierungen der Plattform zusammen. Hier kann jedoch festgestellt werden, dass große Schwenkwinkel der Plattform aufgrund der Kollisionen zwischen Spindelkasten und Stäben ohnehin nicht möglich sind. Ferner werden die möglichen Orientierungen der Plattform durch die begrenzten Schwenkwinkel der plattformseitigen Kardangelenke beschränkt.

Optimierung der Kinematik

Parallelkinematiken zeigen eine systemimmanente Komplexität bei der Bewegungsübertragung, die eine Beurteilung erschwert. Daher wurden zunächst Überlegungen über das Bewegungsverhalten der einzelnen Beine angestellt, um Aufschluss darüber zu erlangen, wie sich die Parameter der einzelnen Beine auf das Gesamtsystem auswirken. Dabei zeigt sich, dass sich anhand der Beinlängen und der maximal möglichen Übersetzungsverhältnisse Einschränkungen bezüglich des nutzbaren Arbeitsraums ergeben. Ausgehend davon lassen sich Grenzen für die Beinlängen herleiten, die als Randbedingungen bei der Optimierung berücksichtigt werden müssen. Durch die Einführung von zusätzlichen Randbedingungen kann auch vermieden werden, dass physikalisch oder technisch unsinnige Mechanismen ausgewertet werden müssen. Insgesamt lässt sich damit der Suchraum für die Optimierung eingrenzen, so dass sich ein verbessertes Konvergenzverhalten ergibt. Aus den Randbedingungen kann u.U. auch abgeleitet werden, dass die gestellte Anforderungen prinzipiell nicht realisierbar sind.

Modularisierung der Kinematik

Die kinematische Analyse erfordert unterschiedliche Modelle je nach Art der Fragestellung. Das einfachste Modell bildet das nominale System, bei dem davon ausgegangen wird, dass alle geometrischen Anforderungen perfekt erfüllt werden, die Bauteile beliebig große Kräfte übertragen können und die Gelenke keinerlei Beschränkungen unterliegen. Ausgehend von dieser Basiskinematik wurden Module entwickelt, die verschiedene Arten von elastischen Verformungen der Stäbe und Säulen berücksichtigen sowie geometrische Fehler in den Bauteilen abbilden. Dabei wurden die spezialisierten Module hierarchisch innerhalb einer Bibliothek in Mobile von der Basiskinematik abgeleitet, so dass ein einfacher Austausch der Module möglich ist. Damit lassen sich leicht die Unterschiede zwischen den verschiedenen Modellen untersuchen, da der Austausch unproblematisch vorgenommen werden kann und die gleiche Simulationen für alle Varianten verwendet werden kann.

Visualisierung der Eigenschaften von PKMs

Aufbauend auf das Mehrkörpersimulationspaket Mobile wurden Schnittstellen und Funktionen geschaffen, mit denen sich die Eigenschaften wie z.B. der Arbeitsraum visualisieren lassen, ohne den Umweg über Software von Drittanbietern zu gehen. Eine offene Schnittstelle für OpenGL wurde implementiert, die Raum für beliebige Erweiterung der Darstellung lässt. Die integrierte Visualisierung hilft bei der Untersuchung verschiedenen Kinematiken, auf den ersten Blick einen Eindruck von den Ergebnissen zu bekommen und die relativen Abmessungen qualitativ abzuschätzen. Eine verfeinerte Darstellung des Modells erlaubt es, die berechneten Kollisionen zu veranschaulichen und am virtuellen Modell zu untersuchen. Weiterhin wurden Funktionen implementiert, mit denen sich Spurkurven von Gelenken und Trajektorien einzeichnen lassen. Im nächsten Förderungsabschnitt soll der Visualisierung mit der Optimierung verbunden werden, um die Ergebnisse auf Konsistenz überprüfen zu können.

Darstellung der erzielten Ergebnisse

Die Analyse der Parallelkinematikmaschine Linapod hat zu den folgenden Erkenntnissen geführt:

- Für die vorliegende Kinematik spielen die Einflüsse der Autokollision eine große Rolle. Entwürfe bei denen die Anlenkpunkte an der Plattform und am Rahmen so angeordnet sind, dass sich die Stäbe in der Grundposition kreuzen weisen dabei ein überraschend günstiges Kollisionsverhalten auf.

- Der für die PKM Linapod gewählte Ansatz, alle Schubgelenke in parallelen Schienen im Maschinenrahmen anzubringen, schafft günstige Voraussetzungen für die Gestalt des Arbeitsraums, da die Eigenschaften der Maschine entlang der gemeinsamen Achse aller Schubgelenke nicht variieren. Es ist daher hinreichend, ebene Schnitte durch den Arbeitsraum zu betrachten. Für diese Schnitte können die Berechnungen z.T. stark vereinfacht werden.

- Bei der Modellbildung kann man mit einem Baukastensystem günstige Voraussetzungen für eine flexible Modellierung verschiedener kinematischer Varianten schaffen. Durch die Wahl von geeigneten Interfaces lassen sich verschieden stark detaillierte Modelle in einer Simulationsumgebung verwenden und ohne großen Aufwand austauschen.

- Mit Hilfe von Fehlermodellen lassen sich die in Folge von Fertigung und Montage entstehenden Abweichungen von Nominalsystem abbilden und kinematisch untersuchen. Für die PKM Linapod wirken sich die Fertigungs- und Montagefehler ausschließlich auf die Genauigkeit der Maschine aus, während die auftretenden Parameterschwankungen zu klein sind, um andere Aspekte, wie die Arbeitsraumgröße, die Steifigkeit etc. zu beeinflussen.

- Die Fehlerrechnung zeigt, dass die Fertigungstoleranzen sehr eng gewählt werden müssten, um eine Maschine zu garantieren, die die geforderten Genauigkeiten erreicht. Der dafür notwendige fertigungstechnische Aufwand erscheint ökonomisch nicht vertretbar. Es muss daher grundsätzlich davon ausgegangen werden, dass Maßnahmen wie z.B. Kalibrierung notwendig sind.

- Bisherige Ansätze zur Optimierung zielten darauf ab, die Eigenschaften der Kinematik zu maximieren. Bei der gesamtheitlichen Betrachtung ist es jedoch kaum möglich, in Bezug auf praktische Anwendungen plausible Zielfunktionen zu definieren, deren Extremwerte mit geeigneten Maschinenkonfigurationen korrelieren.

- Die Einführung von Randbedingungen, die aus geometrischen und kinematischen Überlegungen gewonnen werden, ist für die Optimierung nützlich und ermöglicht überschlägig zu prüfen, ob die Maschine einer genaueren Analyse unterzogen werden muss.

Ausblick auf zukünftige Arbeiten

In zukünftigen Forschungsvorhaben soll das Konzept zur Synthese weiter ausgebaut und realisiert werden. Auf den gewonnen Erkenntnissen über die Auswirkungen der Fehler aufbauend, sollen Verfahren entwickelt und integriert werden, die den Entwurf von Maschinen mit vorgegebenen Eigenschaften ermöglichen.

Dabei ist bezüglich der Optimierung ein gewisser Paradigmenwechsel festzustellen. An die Stelle der Maximierung von Maschineneigenschaften tritt stattdessen die Erfüllung von gegeben Anforderungen. Falls es mehrere Möglichkeiten gibt, die Anforderungen zu erfüllen, kann unter den alternativen Lösungen die aufwandsgünstigste ausgewählt werden. Das bedeutet, dass die Anforderungen als Randbedingungen in das Syntheseverfahren eingehen und nicht wie bisher als Zielfunktionen betrachtet werden. Der Vorteil dieses Ansatzes liegt darin, dass die verschiedenen Eigenschaften nicht mehr gegeneinander abgewogen werden müssen. Dieser Ansatz soll im weiteren Verlauf des Projekts verfolgt werden, um Maschinen für gegebene Anforderungen zu entwerfen.

Interdisziplinäre Weiterentwicklung

Die kinematische Untersuchung der Entwürfe aus der Synthese wirft neue Fragen bezüglich der Konstruktion von PKMs und deren Komponenten auf. Hier wäre beispielsweise zu untersuchen, wie sich die Kardangelenke bezüglich ihrer Steifigkeit und der erreichbaren Schwenkwinkel weiterentwickeln lassen. Da die benötigten Schwenkwinkel der Kardangelenke sich für Antriebs- und Plattformseite deutlich unterscheiden, scheint es auch sinnvoll, hier verschiedene, angepasste Lösungen zu entwickeln, die den jeweiligen Anforderungen besser gerecht werden. Es ist generell festzustellen, dass nur eine geringe Auswahl an Maschinenelementen verfügbar ist, die bezüglich einer Verwendung für Parallelkinematiken optimiert wurde. Daher kann derzeit lediglich eine begrenzte Anzahl an Modulen zusammengestellt werden.

Zur Entwicklung von Maschinensteuerungen können in Zukunft Laufzeituntersuchungen verschieden detaillierter Modelle angestrengt werden. Insbesondere die Berücksichtigung von Achsabständen in den Kardangelenken erfordert eine große Rechenleistung der Steuerung, die aktuell nicht aufgebracht wird.

Anwendungen

Der Bezug zur Praxis besteht unmittelbar über die Projektpartner vom ISW, die mit zahlreichen Industriepartnern auf dem Gebiet der Werkzeugmaschinen kooperieren und Prototypen der betrachteten Maschinen im Maschinenlabor aufgebaut haben. Die theoretisch gewonnen Erkenntnisse können so unmittelbar in der Praxis erprobt werden.

Neben dem Bereich der Werkzeugmaschinen erscheint eine Anwendung für Pick & Place Aufgaben interessant. Hier kann auf die hohe erreichbare Dynamik von Parallelkinematiken aufgebaut werden, die mit seriellen Robotern nicht möglich ist. Durch die größeren Arbeitsgeschwindigkeiten ließe sich z.B. die effektive Produktivität bei Palettierungsaufgaben steigern. Sowohl die kleineren Schwenkwinkel der Plattform als auch die derzeit noch geringere Genauigkeit spielen in diesem Bereich keine so große Rolle.

Ansprechpartner: Dipl.-Ing. T. Bruckmann