Forschungsaktivitäten am Lehrstuhl Fertigungstechnik

Industrienahe Forschung und Grundlagenforschung Forschungsvorhaben am Lehrstuhl Fertigungstechnik

Der Lehrstuhl Fertigungstechnik zeichnet sich durch umfängliche Forschung in den Bereichen Additive Fertigungstechnik und Montagetechnik aus. Sowohl industrienahe Projekte, wie auch Grundlagenforschung bilden die Grundlage wissenschaftlicher Arbeit. Eine Auswahl.

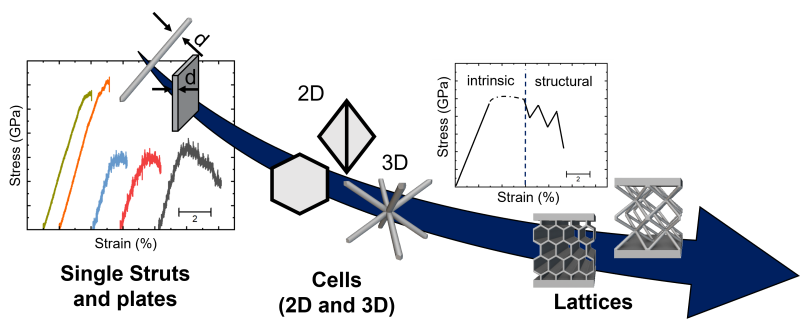

DFG-Forschungsprojekt - Förderkennzeichen WE 7544/2-1 Additiv hergestellte Gitterstrukturen aus metallischen Massivglas als fortschrittliche Metamaterialien: Erforschung von prozesstechnischen und geometrischen Implikationen auf die mechanischen Eigenschaften

April 2025 - März 2028

Die additive Fertigung mittels laser powder bed fusion (PBF-LB/M) eröffnet neue Möglichkeiten zur Verarbeitung metastabiler Materialien wie metallische Massivgläser (engl. Bulk metallic glasses - BMGs). In den letzten Jahren wurden einige Legierungssysteme für das Verfahren qualifiziert und damit bisherige Einschränkungen in der Verarbeitung von BMGs überwunden. Geometrische Implikationen im PBF-LB/M von BMGs wurden bisher dabei wenig berücksichtigt. Das aktuelle DFG Vorhaben adressiert die Wechselwirkung zwischen den Skalen- und Oberflächeneffekten und der thermischen Historie bei der Herstellung von BMG Gitterstrukturen sowie die resultierenden Herausforderungen und Potenziale hinsichtlich ihrer mechanischen Performanz.

Ansprechpartner: Dr. Jan Wegner

gefördert durch:

|

|

BMWK-gefördertes Projekt - Förderkennzeichen 03LB5013B Entwicklung von mechanischen Prüfverfahren für additiv gefertigte Hohlraumstruktur-Prüfkörper aus Kunststoff; Teilvorhaben: Neue Prüfkörpergeometrien und Inline-Qualitätskontrolle für die Herstellung additiv gefertigter Prüfkörper mit Hohlraumstrukturen

September 2023 - August 2026

Das Ziel des Projekts ist die Entwicklung normierbarer Herstellungs-, Prüf- und Auswertungsverfahren (Zug- und Biegeversuch) für additiv gefertigte Hohlraumstruktur-Prüfkörper aus Kunststoff. Der Fokus liegt hierbei auf den MEX-Verfahren (Materialextrusion, analog zu FDM). Mit den Entwicklungen sollen die anisotropen Festigkeitseigenschaften von additiv gefertigten Hohlraumstrukturen erstmals reproduzierbar und aussagekräftig bestimmt werden. Damit lassen sich belastbare mechanische Kennwerte für die konstruktive Auslegung und Simulation ermitteln, was ein wichtiger und großer Schritt für einen zuverlässigen sowie sicheren Einsatz additiv gefertigter Funktionsbauteile mit Hohlraumstrukturen darstellt.

Die Ziele der Arbeiten des Lehrstuhls Fertigungstechnik sind die Entwicklung neuer additiv g

efertigter Prüfkörper und die Entwicklung einer Inline-Qualitätskontrolle für die Prüfkörperfertigung.

Bildquelle: OpenAI

Ansprechpartner: Dr. Lars Meyer

| |

|

ZIM-Projekt - Förderkennzeichen 16KN102821 Prozesskette zur Kanalbearbeitung additiv gefertigter Bauteile mit simulationsbasierter Pre-Deformation zum Ausgleich des Materialabtrags – KaPreDef

Oktober 2024 - September 2026

Durch das Pulverbettbasierte-Schmelzen (PBF-LB/M) können unter anderem komplexe innenliegende Geometrien zur Medienführung erzeugt werden. Jedoch entstehen während der Fertigung prozessinhärente, vergleichsweise stark raue Oberflächen, die beispielsweise den Strömungswiderstand erhöhen und lokale Verweilzeiten von Materialien erhöhen können. Da eine Nachbearbeitung von innenliegenden komplexen Kanälen mittels konventioneller Verfahren, wie dem Läppen, Schleifen oder Polieren nicht möglich ist, soll im Projekt „KaPreDef“ eine Prozesskette zur Nachbearbeitung von innenliegenden Kanälen mittels des Strömungsschleifens entwickelt werden. Die Schwerpunkte in diesem Projekt sind die Entwicklung geeigneter Schleifmedien, die Simulation des Nachbehandlungsverfahrens und eine davon abhängige Vorverformung (Pre-Deformation) von CAD-Modellen, um den spezifischen Materialabtrag durch Strömungsschleifen zu kompensieren.

Partner: 4mi GmbH, https://www.4mi-gmbh.de/

Ansprechpartner: Arno Elspaß, M.Sc.

| |

|

Interreg-Projekt Manufacturing Next Materials (MNM)

November 2023 - November 2027

Das Projekt Manufacturing Next Materials (MNM) zielt darauf ab, kleine und mittelständische Unternehmen (KMU) im Bereich Werkstofftechnologie mit flexiblen Fertigungstechnologien auszustatten. Diese sollen intelligente und nachhaltige Materialien in gewichtsreduzierte Komponenten für Mobilität, fortschrittliche Batteriesysteme und Lösungen für erneuerbare Energien umwandeln.

KMU kämpfen oft mit Herausforderungen, ihre Prototypenentwicklungen in die Produktion hochzufahren und den Markt zu erreichen. Das MNM-Projekt schließt diese Lücke, indem es KMU bei der Einrichtung von Testproduktionen unterstützt und sie mit potenziellen Kunden und Investoren zusammenbringt. Der Lehrstuhl Fertigungstechnik koordiniert dabei eines der drei Leuchtturmprojekte zum „Distributed Additive Manufacturing“. Ziel dieses Leuchtturmprojekts ist eine grenzüberschreitende Zusammenarbeit aufzubauen, um KMU bei der Suche nach Anwendungen für die dezentrale AM-Fertigung zu unterstützen. Darunter fallen u. a. die Ersatzteilfertigung, innovative metallische Bipolarplatten für Brennstoffzellen und Formen für die Testproduktion von Verbundwerkstoffen.

Das Projekt teilt sich in einen geschlossenen und einen offenen Teil auf. Im geschlossenen Teil sollen grenzüberschreitende Innovationszentren erstellt und deren Zusammenarbeit langfristig gefestigt werden sowie KMU dabei unterstützt werden mögliche Testproduktionen vorzubereiten. Für den offenen Teil soll dann eine Einrichtung und Durchführung von Testproduktionen mit potenziellen Kunden und Investoren erfolgen.

Ziel ist es, 120 KMU die notwendigen Kompetenzen zu vermitteln, um erfolgreich die Kluft zwischen Prototyp und Markt zu überbrücken und innovative Materiallösungen zu kommerzialisieren. Das MNM-Projekt soll dabei nicht nur KMU unterstützen, sondern auch die Innovationslandschaft im Bereich Werkstofftechnologie vorantreiben.

Lead Partner:

Oost NL

Weitere Projekt Partner:

NMWP Management GmbH,

Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V.,

University of Twente,

Emsland GmbH, Cato Composites B.V.,

Technologiecentrum Noord-Nederland (TCNN),

Automotiveland.NRW,

Saxion Hogeschool,

Brabantse Ontwikkelings Maatschappij Holding B.V.,

Stichting Hogeschool van Arnhem en Nijmegen,

Horizon B.V.,

Westfälische Wilhelms-Universität Münster,

innos GmbH und weitere Teilnehmer der Upscalingprojekte im offenen Teil

Links:

www.de-nl.eu

Ansprechpartner: Sebastian Platt, M.Sc.

| |

|

ZIM-Projekt - Förderkennzeichen KK5128316BM3 Entwicklung hochelastischer Sprunggelenks-Orthesen aus hochfesten metallischen Gläsern (SpOMeG)

Februar 2024 - Januar 2026

Das Projekt SpoMeG fokussiert die Entwicklung und Fertigung maßgeschneiderter Gelenke aus metallischem Glas für sprunggelenksübergreifende Orthesen mit Hilfe der additiven Fertigung. Diese Materialien kombinieren außergewöhnliche Festigkeit mit hoher Elastizität von 2-3 %. Die Eigenschaftsbestimmende amorphe Mikrostruktur erfordert ein schnelles Abschrecken was durch die Schichtbauweise und transiente Laser-Materialinteraktion des Laser Powder Bed Fusion ermöglicht wird. Zusammen mit den geometrischen Freiheiten können so neuartige Ansätze zur Miniaturisierung und Optimierung von Orthesen umgesetzt werden. Im Mittelpunkt steht die Geometrie- und Prozessentwicklung im Hinblick auf die Bedürfnisse und Potenziale bei der Herstellung von metallischen Gläsern.

Ansprechpartner: Dr. Jan Wegner & Dr. Stefan Kleszczynski

| |

|

ZIM-Projekt - Förderkennzeichen 01IF22354N Additive Fertigung von Lithium-Ionen Batterien (3D Battery)

Juli 2022 - Juni 2025

Das Projekt 3D Battery erforscht den Ansatz der additiven Fertigung (auch bekannt als 3D-Druck) zur Herstellung von LIB mit dreidimensionalen Architekturen. Dieser Ansatz ermöglicht es, das vorhandene Zellvolumen optimal auszunutzen und dünnere (< 1 mm) sowie formflexible Batterien herzustellen. Durch die Anpassung des Batteriedesigns an die spezifischen Anforderungen des Endgeräts wird der Einbau erleichtert.

Ein zentraler Aspekt des Projekts ist die Demonstration der additiven Fertigung einer kompletten Mikrobatterie, einschließlich der Elektroden und des Gehäuses, in einem einzigen Arbeitsgang. Dies erfordert die Entwicklung maßgeschneiderter Druckertinten für die Elektroden sowie die Anpassung von Druckverfahren für präzises Dosieren von Elektroden-Dispersionen und die Materialextrusion für das Batteriegehäuse.

Das Projekt zielt darauf ab, nicht nur die Herstellung von Mikrobatterien zu revolutionieren, sondern auch wichtige Erkenntnisse für die Skalierung der additiven Fertigung auf größere Batterien für den Einsatz in Automobilen und stationären Anwendungen zu liefern.

Unternehmen, die Batterien oder deren Komponenten herstellen, sowie Hersteller von additiven Fertigungsanlagen sollen von den Ergebnissen profitieren und wesentliche Informationen für die Anpassung ihrer Technologie erhalten.

Ansprechpartner: Manuel Sax, M.Sc.

| |

|

DFG-Forschungsprojekt - Förderkennzeichen KL 3357/1-1 - in Zusammenarbeit mit der Universität des Saarlandes Schwefelhaltige Ti-basierte metallische Massivgläser für das Laser-Strahlschmelzen

Januar 2023 - März 2025

Die Anwendung eines neuartigen Werkstoffes für das Laser-Strahlschmelzen steht im Fokus dieses Forschungsprojektes. Die glasbildende Titan-basierte Legierung mit Schwefel verspricht durch hohe Korrosions- und Verschleißbeständigkeit beste Bauteileigenschaften, kann jedoch bisher auf herkömmlichen Wegen nicht zu funktionalen Bauteilen verarbeitet werden. Um dieses Potenzial auszuschöpfen, wird der Laser-Strahlschmelzprozess als vielversprechende Verarbeitungsroute untersucht. Im Fokus stehen dabei die Untersuchungen zur Beeinflussung des Mateials durch den Prozess und die resultierenden Bauteileigenschaften. Die amorphe Struktur ist dabei entscheidend, und die Analyse der Laser-Material-Interaktion ist ein essentieller Bestandteil dieses Projektes.

Ansprechpartner: Hanna Schönrath, M. Sc.

gefördert durch:

|

|

BMBF-Verbundprojekt 13GW0608E in Zusammenarbeit mit AM Filament GmbH, PMH GmbH, PerAGraft GmbH, Universitätsklinikum RWTH Aachen, Universitätsklinikum Schleswig-Holstein MRT-kompatibler Stentgraft zur endovaskulären Aortenreparatur

Oktober 2022 - September 2025

Bei der Reparatur von Vergrößerungen der Hauptschlagader (Aortenaneurysma) kommen sogenannte Stentgrafts zum Einsatz. Hierbei handelt es sich um eine stabilisierende Gefäßprothese, die üblicherweise aus einem Kunststoffgewebe besteht, in das ein Drahtgeflecht aus Metall eingenäht ist. Diese Stentgrafts werden unter Einsatz von Röntgenstrahlung eingesetzt, was mit einer entsprechenden Strahlenbelastung verbunden ist, sowohl für medizinisches Personal als auch behandelte Personen.

Das Verbundprojekt MEVAR hat zum Ziel, Stentgrafts aus einem Polymer herzustellen, das im MRT sichtbar ist, um die Strahlenbelastung zu minimieren und den aktuell sehr kostspieligen und größtenteils manuell ablaufenden Fertigungsprozess mittels Kunststoff-3D-Druck zu automatisieren. Hierzu wird eine Hochtemperatur-Materialextrusionsanlage entwickelt, mit welcher der Druck von schlauchförmigen Bauteilen aus speziell für diesen Prozess zu entwickelnden, biokompatiblen Hochleistungspolymeren möglich ist.

Ansprechpartner: Marius Meyer, M. Sc.

|

Gefördert durch: Bundesministerium für Bildung und Forschung. |

||

|

|

||

AIF-ZIM-Forschungsprojekt KK5128310 in Zusammenarbeit mit mmb GmbH InNa-MEX: Entwicklung eines neuen partiellen in-situ Nachbehandlungsverfahrens, durch neuentwickelte Integrationskomponenten für den 3D-Druck zur Erreichung von einer Oberflächenrauigkeit (<10µm) für jegliche komplexe Druckstrukturen

September 2022 - August 2024

In diesem Projekt wird ein neues in-situ Nachbehandlungsverfahren entwickelt. Zur Erreichung dieses Ziels sollen für eine MEX-Nachbehandlungsanlage neue Komponenten entwickelt und integriert werden. Diese partielle in-situ Nachbehandlung wird mittels unterschiedlicher Bearbeitungsköpfe zur Oberflächenglättung (<10 µm) und Minimierung des Treppenstufeneffekts ausgeführt. Diese Bearbeitungsköpfe lassen sich in einen Wasser-Chemikaliensprühkopf und einen Laserbearbeitungskopf unterschieden. Damit kann das Optimum an Oberflächenrauheitsreduktion und molekularer Struktureigenschaftsänderung erreicht werden, da jegliche Strukturen und Hinterschnitte in der jeweilig gewünschten Intensität (Duktil, gehärtet) nachbearbeitet werden können. Das Verfahren richtet sich vor allem an Materialien wie ABS (Acrylnitril-Butadien-Styrol) und PLA (Polymilchsäure) kann aber auch auf andere Kunststofffilamente angewendet werden. Durch die Kombination, des Druckvorgangs und der Nachbehandlungsverfahren kann erstmalig eine partielle in-situ Nachbearbeitung ausgeführt werden, womit eine Zeit- und Materialersparnis einhergeht.

Ansprechpartner: Livia Wiedau, M. Eng.

|

Gefördert durch: Bundesministerium für Bildung und Forschung. |

||

|

|

||

AiF ZIM-Projekt - Förderkennzeichen KK5128302SA0 MatEX-MEX: Entwicklung eines modularen Abluftreinigungssystems zur Behandlung materialabhängiger Emissionen bei Materialextrusions-Prozesses

März 2021 - August 2023

Ziel des Projekts MatEX–MEX ist die Entwicklung eines modular aufgebauten Abluftreinigungssystems für 3D-Drucker mit Materialextrusion (MEX). Der Fokus liegt auf der Filterung materialabhängiger Emissionen – darunter flüchtige organische Verbindungen (VOCs) und ultrafeine Partikel – um einen stabilen, reproduzierbaren und zugleich gesundheits- sowie umweltschonenden Druckprozess zu ermöglichen. Das System soll flexibel auf unterschiedliche Desktop-3D-Drucker aufsetzbar sein und dabei eine Reduktion der Emissionen um bis zu 99 % erreichen.

Im Projekt werden verschiedene Filamentmaterialien und deren Emissionsverhalten systematisch untersucht. Ziel ist es, durch angepasste Prozessparameter die Druckqualität zu erhalten und gleichzeitig die Belastung für Mensch und Umwelt signifikant zu senken.

So soll insbesondere der Einsatz von 3D-Druckern in nicht-industriellen Umgebungen wie Büros, Bildungseinrichtungen oder Privathaushalten sicherer gestaltet werden.

Ansprechpartner: Manuel Sax; M.Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

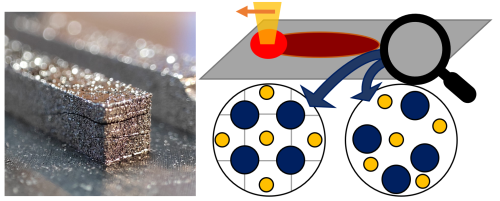

DFG-Forschungsprojekt - Förderkennzeichen WI2118/17-1 - in Zusammenarbeit mit der Technischen Universität Dortmund Untersuchung der Laser-Material-Wechselwirkung von funktionalisierten diamantimprägnierten Metallmatrix-Verbunden im Laser-Strahlschmelzprozess

August 2020 - Juli 2023

Ziel dieses Forschungsprojektes ist es, ein grundlegendes Verständnis der Laser-Material-Wechselwirkungen zu erlangen, die während des Schmelz- und Verfestigungsvorgangs in LPBF-Prozessen von diamantverstärkten Metall-MAtrix-Composites (MMCs) auftreten. Insbesondere wird dazu der Einfluss von Prozessparametern und -bedingungen auf die Materialstruktur und das Materialverhalten untersucht. Da es sich um ein neuartiges Werkstoffkonzept für LPBF-Prozesse handelt, wird konventionell verwendetes Edelstahlpulver (X2CrNiMo-17-12-2, 1.4404 / 316L) mit synthetischen Diamantpartikeln imprägniert, um Korrelationen mit bereits bestehenden Erkenntnissen zu gewährleisten. Zur gezielten Analyse des Schmelz- und Erstarrungsverhaltens werden für Diamantwerkzeuge herkömmlich eingesetzte Partikelgrößen von 10 und 200 μm verwendet. Da mit einer signifikanten thermischen Schädigung der Diamanten in Form von Graphitisierung zu rechnen ist, gilt es vorrangig das Materialverhalten Arc-PVD-beschichteter Diamanten zu analysieren. Dazu wird eine oszillierende Partikelbeschichtungsanlage entwickelt, um homogen applizierte Schichten zu realisieren. Diese Beschichtung dient primär als schmelzende Bindephase, die während des LPBF-Prozesses möglichst lange flüssig verbleibt, um dem bekannten Problem der Porenbildung entgegenzuwirken. Zu diesem Zweck werden materialverwandte Partikelbeschichtungen, wie z. B. Ni, Cr oder Ti appliziert, um karbidische Grenzflächenreaktionen hervorzurufen, welche Diffusionsprozesse fördern und insbesondere die Bindung der Partikel im Matrixmaterial unterstützen. Darüber hinaus wird analysiert, inwieweit refraktäre, karbidbildende Schichten, wie W und Mo, zum thermischen Schutz synthetischer Diamanten beitragen. Vor dem Hintergrund, sowohl die Diffusion als auch die thermische Isolation der Diamanten zu fördern, werden zusätzlich Diamant-Multilayer-Strukturen analysiert, welche Materialkombinationen aus (Cr, Ti) / (W, Mo) vereinen.

Ansprechpartner: Dr. Jan Wegner

gefördert durch:

|

|

BMBF-Forschungsprojekt Integrierte Linienanwendung von polymerbasierten AM-Technologien (POLYLINE)

Februar 2020 - Januar 2023

Die Universität Duisburg-Essen befasst sich in diesem Projekt mit der gesamten horizontalen Prozesskette des Laser-Sinterns. Dabei werden verschiedene Aspekte des Prozesses, der Nachbearbeitung und des Pulverhandlings berücksichtigt. Hauptziel ist es, die Qualitätssicherung des verwendeten Materialsystems und des Prozesses zu erarbeiten. Konstante Pulverqualitäten bereitzustellen, indem die vorherrschenden Qualitätsschwankungen eliminiert werden, stellt somit die Grundlage einer Serienfertigung für reproduzierbare und qualitativ hochwertige Produkte mit bestmöglicher Ressourceneffizienz dar.

(Bildquelle: G. Katsimitsoulias, Fraunhofer IML)

Ansprechpartner: Lars Meyer, M.Sc.

Gefördert durch: Bundesministerium für Bildung und Forschung

|

|

DFG Forschungsprojekt - WI 2118/11-3 Thermo-rheologische Optimierung additiv gefertigter Extrusionswerkzeuge II

Bei der Gestaltung von Extrusionswerkzeugen für Kunststoffschmelzen wird seit Jahren auf bewährte Geometrien, wie beispielsweise Wendelverteiler für die Blasfolienextrusion, zurückgegriffen. Die Auslegung der Geometrien ist vor allem bei komplexen Varianten auch von fertigungstechnischen Restriktionen abhängig. Problematisch sind neben dem Temperaturhaushalt zudem die wandnahen Strömungen, die unmittelbar nach Eintritt in die Wendel als solche definiert werden und somit maßgeblich das Verweilzeitspektrum eines solchen Werkzeugs charakterisieren. Mit den heutigen Möglichkeiten der additiven Fertigungstechnik ergeben sich Potentiale zur thermorheologischen Optimierung der schmelzeführenden Kanäle und somit der Wirtschaftlichkeit und Nachhaltigkeit von Extrusionsprozessen. Die Erweiterung der geometrischen Freiheitsgrade gegenüber konventioneller Fertigungsverfahren erlauben die Konstruktion von Strukturen und Kanalverläufe, welche das Strömungsverhalten positiv beeinflussen und damit die Werkzeugperformance steigern können. Fertigungstechnisch stellen im Bereich der additiven Fertigungsverfahren insbesondere die im Prozess erreichbaren Oberflächenqualitäten eine große Herausforderung dar.

In diesem durch die DFG geförderten Projekt wird aufbauend auf die erste Projektphase eine Methodik entwickelt, mit der eine CFD-basierte Auslegung eines Werkzeuges ermöglicht wird, wobei gleichzeitig Restriktionen der additiven Fertigungsverfahren (Überhangwinkel, Auflösungsgenauigkeit, Oberflächenrauheit, etc.) berücksichtigt werden. Weiterhin wird der additive Fertigungsprozess hinsichtlich der Fertigung solcher Geometrien optimiert, sowie Post-Prozesse analysiert, die geeignet sind, komplexe innenliegende Strukturen mit geometrisch unbestimmter Schneide zu bearbeiten. Hierzu zählen Verfahren wie das Strömungsschleifen, die Galvanisierung und die Plasmapolitur.

Ansprechpartner: Arno Elspaß, M.Sc.

Postdoc Seed Funding – Funded by the UDE Plasticity in Additively Manufactured Bulk Metallic Glasses: PAMMetGlas

Bulk metallic glasses (BMGs) feature extraordinary mechanical properties such as high strength and elasticity. However, manufacturing of BMGs remains challenging, since rapid quenching is required to vitrify metallic melts. Laser powder bed fusion (PBF-LB/M) evolved as a suitable processing strategy to enable the fabrication of large and complex BMGs, yet it leads to embrittlement. The aim of this project is to evaluate the possibilities in manufacuturing BMG lattices via PBF-LB/M to overcome this issue. Therefore, the technological implications such as thermal history, surface roughness and size effects within BMG lattice structures will be investigated. The project is funded within the UDE Post doc Seed funding. The Programme aims to promote Excellent Early Career Researchers and to lead outstanding postdoctoral researchers of the University of Duisburg-Essen to a third-party funding proposal.

Ansprechpartner: Jan Wegner, Dr. Ing.

DFG-Forschungsprojekt (GZ: WI 2118/9-3) in Zusammenarbeit mit dem Institut für Umformtechnik und Leichtbau der Technischen Universität Dortmund Additive Fertigung und Umformung von hybriden Blechen

September 2020 - August 2023

Auf Grundlage der ersten Förderperiode (GZ: WI 2118/9-1) sollen die weitere Ausgestaltung umformbarer additiv gefertigter Kerngeometrien, die Weiter- und Neuentwicklung von hochduktilen Stählen sowie die Herstellung großflächiger Halbzeuge mit innovativen Fügemethoden im Fokus der Untersuchungen stehen. Hierbei liegt der Fokus besonders auf der Fertigung hybrider Halbzeuge, d.h. der Kern ist additiv gefertigt während die Deckbleche aus konventionell gewalztem Stahl bestehen. Zur vollen Ausschöpfung der hohen Gestaltungsfreiheit der additiven Fertigung soll eine Methode zur Topologieoptimierung umformbarer Kerngeometrien erarbeitet werden. Die entwickelten Kernschichthalbzeuge werden dann in einem hybriden Fertigungsprozess mit gewalzten Deckblechen zusammengefügt und in die Endgeometrie umgeformt. Dabei soll ebenfalls das Umformen und Fügen in einem Hub näher betrachtet werden.

Ansprechpartner: Sebastian Platt, M. Sc.

|

Gefördert durch: Deutsche Forschungsgemeinschaft. |

||

|

|

||

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KK5128305JF1) in Zusammenarbeit mit Lettmann GmbH und Topbot GmbH Automatisiertes, roboterbasiertes Produktionsverfahren zur effizienten Herstellung von kundenindividuellen Sitzschalen

November 2021 - Dezember 2023

Kundenindividuelle Produktion, die sogenannte Losgröße Eins, kommt insbesondere dort zum Tragen, wo technische Notwendigkeit auf wirtschaftliche Fertigung trifft. Beim Einsatz von Kanus im Leistungs- und Breitensport finden sich hierzu trotz der Notwendigkeit der individuellen Anpassung bislang keine wirtschaftlichen Lösungen. Im Projekt beabsichtigt der Lehrstuhl Fertigungstechnik der Universität Duisburg-Essen die Entwicklung, Implementierung und Evaluierung einer vollständig digitalen Prozesskette für die Herstellung individueller Sitzschalen. Für eine breitflächige Anwendung wird die Betrachtung nicht nur auf Kanus beschränkt, sondern auch auf andere Anwendungsfälle ausgeweitet, z. B. Rennsportsitzschalen oder Rollstuhlsitzeinlagen. Im Einzelnen soll die nicht-geschlossene Freiformfläche des Sitzabdruckes geeignet digitalisiert, für die individuellen Bedarfe angepasst und anschließend bereits optimiert an die Automatisierungskomponenten übergeben werden. Die Entwicklung geeigneter Schnittstellen und Standards, auch für die verfahrenstechnischen Parameter, stellt die wesentliche Hürde für eine vollständig digitale Prozesskette und damit die Losgröße Eins dar.

Ansprechpartner: Christian Prange, M. Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: ZF4047820LF9) in Zusammenarbeit mit der Industrielle Sensorsysteme Wichmann GmbH Entwicklung eines Tools zur Ähnlichkeitsklassifizierung von Artikeln auf Basis von Machine-Learning unterstützter Objekterkennung zur Komplexitätsreduktion in der Lagerhaltung

Juli 2019 - Juni 2021

Maßgebliches Ziel dieser Entwicklung ist es, Artikel über physische Merkmale so präzise zu beschreiben, dass bei einem Datenbankabgleich alle Gleichteile und Varianten in einem Produktsortiment trotz individueller Teilenummern automatisch identifiziert werden können.

Dies ist sinnvoll, da aktuelle Softwarelösungen rein auf die Auswertung herkömmlicher Stammdaten (insbesondere Teilenummern) setzen und damit nicht in der Lage sind Artikelsortimente anhand physischer Ähnlichkeitsklassifizierung zu filtern und auf diese Weise Dubletten zu erkennen.

Nach dem Stand der Technik muss daher bisher, über nicht systematisiertes Prozesswissen langjähriger Mitarbeiter, händisch aufwändige Datenbestandspflege betrieben werden. Bei Großhändler-typischer Artikelvielfalt im fünf bis sechs stelligen Bereich, ein völlig impraktikabler Prozess, der dazu führt, dass große Anteile der Lagerfläche nicht wertschöpfend für unentdeckte Gleichteile genutzt werden und extreme Kapitalbindung erfolgt.

Ansprechpartner: Jannik Stach, M. Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

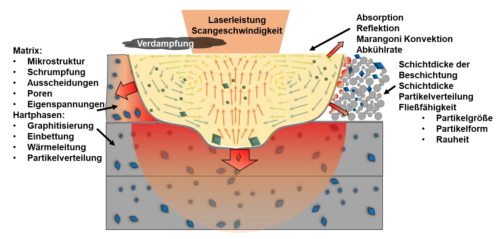

AIF-IGF-Forschungsprojekt (Förderkennzeichen 20079 N) in Zusammenarbeit mit dem Fraunhofer Institut für Keramische Technologien und Systeme (ITKS) In-situ Überwachung und Optimierung additiver Laser-Strahlschmelzprozesse durch Speckle-Sensorik

März 2018 – März 2020

Die additive Fertigung ermöglicht die zeit- und ressourceneffiziente Herstellung von Bauteilen mit nahezu unbegrenzter gestalterischer Freiheit. Insbesondere im Bereich der Luft- und Raumfahrt sowie in der Medizintechnik liefert das additive Laser-Strahlschmelzverfahren hohes Innovations- und Anwendungspotenzial. Trotz kontinuierlicher Weiterentwicklung des Prozesses besteht derzeit ein hoher Handlungsbedarf im Qualitätsmanagement und der Prozessstabilität. Fehlerhaft eingestellte Prozessparameter oder Schwankungen der Prozessrandbedingungen können die resultierenden mechanisch-technologischen Bauteileigenschaften verschlechtern oder zum Prozessabbruch führen. Nachteilig bei bisherigen Verfahren zur Prozessüberwachung und -steuerung sind hohe Datenmengen und das Fehlen konkreter Werkstoffparameter, zur Prozessregelung. Der Einsatz einer einfachen und berührungslosen optischen Prüftechnik ist sinnvoll und steht mit der am Frauhofer IKTS entwickelten Laser-Speckle-Photometrie (LSP) zur Verfügung. Hierbei wird die zeitliche Veränderung der, bei der Beleuchtung einer Oberfläche mit kohärentem Licht entstehenden, charakteristischen Interferenzmuster durch eine Kamera detektiert und durch spezielle Algorithmen ausgewertet. Anhand dieser Auswertung können dann Informationen, beispielsweise über vorhandene Bauteildefekte oder Änderungen des Spannungszustandes, ermittelt werden. Die in diesem Vorhaben zu erarbeitenden Ergebnisse liefern für Anlagenhersteller und Anwender der Laser-Strahlschmelztechnologie - in Deutschland vorwiegend KMU - eine wissenschaftlich fundierte Grundlage, zur Überwachung additiver Laser-Strahlschmelzprozesse mittels LSP. Ziel ist die Übertragung der grundlegenden Zusammenhänge zur LSP Methode auf das additive Laserstrahlschmelzverfahren. Hierzu sollen geeignete Konzepte zur hardwareseitigen Integration des Messsystems und zur softwareseitigen Auswertung der Messdaten erarbeitet und in einem Labordemonstratormesssystem umgesetzt und erprobt werden.

Ansprechpartner: Arno Elspaß, M. Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

||

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: ZF4047807BZ7) in Zusammenarbeit mit der Hüdig + Rocholz GmbH & Co. KG Entwicklung eines vernetzten Arbeitsplatzsystems zur proaktiven Engpassvermeidung innerhalb anspruchsvoller Intralogistikprozesse, auf Basis selbstregelnder Auftragseinlastung und situationsspezifischer Bedienerunterstützung

Januar 2018 - März 2020

Durch die kontinuierliche Subsititution "einfacher" Intralogistikaufgaben durch vollautomatisierte Robotiklösungen, soll der zu entsickelnde Logistikarbeitsplatz primär heterogene Verpackungsprozesse mit anspruchsvollen Tätigkeiten fokussieren, die auch langfristig nicht ohne erheblichen Investitions- und Betriebskostenaufwand automatisiert werden können. Dazu zählen besonders Prozesse mit häufigen Produktwechseln und umfangreichen Artikelmanipulationen, wie sie unter anderem im Bereich des Retourenhandlings erforderlich sind.

Maßgebliches Ziel dieser Entwicklung soll es sein, ein vernetzbares Arbeitsplatzsystem für Verpackungsprozesse zu entwickeln, das sich wandlungsfähig in Intralogistikketten integrieren lässt und hinsichtlich Paktet-Durchsatz, Ergonomie und Qualitätssicherungsfunktionen neue Maßstäbe im KMU-Segment setzt. Dies soll realisiert werden, indem ein zusammengeschalteter Verbund der neuen Arbeitsplatzsysteme die Auftragseinlastung selbstregelnd koordiniert und den jeweiligen Bediener individuell und situationsspezifisch bei der optimalen Verrichtung seiner Tätigkeiten unterstützt.

Ansprechpartner: Patrick Adler, M. Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 19927 N) in Zusammenarbeit mit Universität des Saarlandes, Lehrstuhl f. Metallische Werkstoffe Laser-Strahlschmelzen metallischer Gläser – Optimierung von Werkstoff und Herstellungsverfahren

Januar 2018 – Dezember 2019

Metallische Gläser besitzen aufgrund ihrer amorphen Mikrostruktur einzigartige mechanische Eigenschaften hinsichtlich Festigkeit und Elastizität, die Sie höchst interessant für hochbeanspruchte Bauteile machen. Bisher sind die herstellbaren Bauteildimensionen bei der Verarbeitung durch konventionelle Fertigungsverfahren (bspw. Guss) auf wenige Zentimeter begrenzt. Das Laser-Strahlschmelzverfahren verfügt, aufgrund sehr hoher und vom Querschnitt weitestgehend unabhängiger Abkühlraten, über das Potenzial die herstellbare Größe und Komplexität deutlich zu steigern. Ziel des Vorhabens ist es, die herausragenden Materialeigenschaften für eine breitere industrielle Anwendung zu erschließen. In diesem Zusammenhang sollen prozessseitige Einflüsse auf die Erstarrungsmorphologie und resultierende mechanische Eigenschaften im Vergleich zu konventionellen Herstellungsrouten ermittelt werden. Weiterhin gilt es durch die Fertigung anwendungsnaher Demonstratorgeometrien die Vorteile der additiven Fertigung mit den herausragenden mechanischen Eigenschaften Metallischer Gläser zu kombinieren und technologische Mehrwerte aufzuzeigen. Ermöglicht wird dies durch prozess- und legierungsseitige Optimierungen anhand von Zr- und Cu-Basislegierungen.

Ansprechpartner: Jan Wegner, M. Sc.

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

|||

AIF-IGF-Forschungsprojekt (Förderkennzeichen 19646 N) in Zusammenarbeit mit dem Entwicklungszentrum für Schiffstechnik und Transportsysteme (DST) Einfluss der Materialzusammensetzung und Oberflächenstruktur von laser-gesinterten Modellpropellern auf die Prognosegenauigkeit von Propulsionsversuchen

August 2017 – Dezember 2019

Für eine genaue Prognose der Propulsionseigenschaften von Schiffen sind Modellversuche mit maßstäblich skalierten Schiffsmodellen, darunter auch Schiffspropeller, unverzichtbar. Bei Propulsionsversuchen kommen grundsätzlich konventionell gefertigte Propeller aus Messing zum Einsatz. Sie ähneln zwar dem später eingesetzten Propeller, entsprechen aber ihm geometrisch nicht exakt. Dadurch entstehen die Abweichungen in Messwerten bei der Großausführung (reale Größe der Propeller). Eine Optimierung und individuelle Anpassung der konventionellen Modellpropeller sind kosten- und zeitaufwendig. Demgegenüber bietet die additive Fertigung eine einfachere Anpassung der Geometrie und anschließend eine wirtschaftlichere Herstellung. Die Anwendung vom Laser-Sinter-Verfahren (LS-Verfahren) ist in dem Fall vorteilhaft, da dabei spezifische Materialeigenschaften aus einem Kunststoffpulver durch verschiedene Füllstoffe kostengünstig erzielen werden können. Im Rahmen des Vorhabens werden verschiedene Füllstoffe zur Erhöhung der Propellersteifigkeit qualifiziert. Hierfür werden mehrere Versuchsreihen für die optimierten LS-Prozessparameter durchgeführt und anschließend die mechanischen Eigenschaften untersucht. Außerdem sollen die Topologie- und Oberflächeneigenschaften durch Anpassung der Prozessparametern und / oder Geometrien verbessert werden.

Ansprechpartner: Anna Tarasova, M. Sc.

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

||

AIF-IGF-Forschungsprojekt (Förderkennzeichen 19623 N/2) in Zusammenarbeit mit dem Lehrstuhl für Kunststofftechnik (LKT) der Universität Nürnberg-Erlangen Ressourcenschonende Kleinserienproduktion durch Kunststoff-Laser-Sintern – Einfluss der Anisotropie und Oberflächenstruktur auf die statischen und dynamischen Langzeiteigenschaften von laser-gesinterten Bauteilen (LZE-LS II)

Juli 2017 - Juli 2019

Seit der Kommerzialisierung additiver Fertigungstechnologien erweitern sich ihre Anwendungsfelder branchenübergreifend erheblich. So verschieben sich diese zunehmend vom reinen Prototypenbau hin zur Serienfertigung von Kleinserien, da sie aufgrund der werkzeuglosen, schichtweisen Fertigung gegenüber konventionellen Verfahren eine deutlich höhere Geometrie- und Designfreiheit bieten ohne dass sich dies in einer Steigerung des Energiebedarfs und der Kosten wiederspiegelt. Durch die Forschungsergebnisse werden die beteiligten Industriepartner befähigt LS-Bauteile gezielt für den Serieneinsatz unter mechanischer Dauerbelastung, wie z. B. statische oder dynamische Zugbelastungen, auszulegen und ihre Einsatzdauer durch geeignete Nachbehandlungsschritte gezielt anzupassen.

Für konventionelle Fertigungsverfahren, wie dem Spritzguss sind verschiedene Nachbehandlungsmethoden bekannt, die das farbliche Erscheinungsbild, den Glanz, aber auch die Rauheit beeinflussen können. Um jedoch gezielt verfahrensimmanente Eigenschaften von LS-Bauteilen, wie die Rauheit und Oberflächenbeschaffenheit, anzupassen, gibt es erst wenige Ansätze. In diesem Projekt wird angepasst für das Materialsystem Polyamid 12 nach Nachbehandlungsmethoden zur Reduzierung der Oberflächenrauheit geforscht.

Ansprechpartner: Livia Wiedau, M. Eng.

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

||

DFG-Forschungsprojekt (Förderkennzeichen WI 2118/11-1) in Zusammenarbeit mit dem Lehrstuhl für Konstruktion und Kunststoffmaschinen der Universität Duisburg-Essen Thermo-rheologische Optimierung additiv gefertigter Extrusionswerkzeuge

Februar 2017 – Januar 2019

Bei jedem Kunststoff-Extrusionsprozess wird die Produktqualität (z.B. mechanische Eigenschaften, Oberflächenbeschaffenheit, Wanddickenverteilung) unmittelbar von dem Extrusionswerkzeug beeinflusst, wodurch der korrekten konstruktiven Auslegung ein hoher Stellenwert eingeräumt werden muss. Diese unterliegt nach heutigem Stand mitunter den Restriktionen der konventionellen Fertigung.

Im Rahmen des Vorhabens soll das Potenzial der additiven Fertigung für eine thermo-rheologische Optimierung von Extrusionswerkzeugen im Bereich der Schlauchfolienextrusion untersucht und bewertet werden. Auf der Basis von Simulationen sollen Vorgaben für die konstruktive Auslegung von funktionalen Geometriefeatures ermittelt und in darauffolgenden experimentellen Versuchsreihen auf Ihre reproduzierbare und prozessstabile Herstellbarkeit im Laser-Strahlschmelzprozess untersucht werden. Ein Ziel der durchgeführten Simulationen stellt die Verbesserung des Temperaturhaushaltes im Werkzeuges dar, um eine gleichmäßige Temperaturverteilung am Werkzeugaustritt zu gewährleisten. Das Wechselverhalten bei Farb- und Materialwechseln steht ebenfalls im Fokus der Untersuchung. Dieses steht in starker Korrelation zur Oberflächentopologie der Fließkanäle. Aus diesem Grund wird im Verlauf des Vorhabens eine Prozesskette erarbeitet und erprobt, welche die Oberflächentopologie der schmelzeführenden Kanäle schrittweise an die hohen Anforderungen des Extrusionsprozesses heranführt. Abschließend werden die Simulationsergebnisse im Rahmen der experimentellen Erprobung mittels eines Demonstratorbauteils verifiziert und mit einem Referenzwerkzeug aus dem DFG Vorhaben WO 302/48-1 verglichen.

Ansprechpartner: AR Dr.-Ing. Stefan Kleszczynski

|

|

DFG-Forschungsprojekt (Föderkennzeichen: 317137194) in Zusammenarbeit mit dem Institut für Umformtechnik und Leichtbau der Technischen Universität Dortmund Umformung additiv gefertigter Sandwichblechverbunde mit optimierten Kernstrukturen

Oktober 2016 - September 2018

Sandwichblechverbunde bieten durch eine optimale Nutzung der eingesetzten Werkstoffe, durch die geometrische Form und die Möglichkeit, Funktionen zu integrieren, ein hohes Potenzial für Leichtbauanwendungen. Die Fertigung der Verbunde, sowohl auf rein umformtechnischem als auch auf rein additivem Wege, weist jedoch erhebliche Nachteile, wie eine schlechte Werkstoffausnutzung oder lange Fertigungszeiten, auf. Ein Ansatz zur Überwindung dieser Nachteile ist die Kombination aus additiver Fertigung von metallischen Sandwichblechen im Pulverbett und deren nachgelagerte umformtechnische Weiterverarbeitung. Die Kombination der Verfahren, die in diesem Forschungsvorhaben entwickelt und grundlegend untersucht werden, stellt einen neuen technologischen Ansatz dar und ermöglicht die Herstellung hochkomplexer Verbunde mit angepassten Kernstrukturen und Funktionsintegrationen. Ziel ist es daher, in numerischen und experimentellen Arbeiten Sandwichblechverbunde zu entwerfen und auf ihre Umformbarkeit hin zu untersuchen. Zur Erhöhung der Bauteilfunktionalität werden weiterhin additiv gefertigte Sandwichbleche mit lokal unterschiedlicher Dicke entwickelt, gefertigt und in Umformversuchen getestet. Belastungsangepasste Kernstrukturen mit gradiert dimensionierten Kernstrukturen, lokalen Verstärkungen oder eingebrachten Funktionselementen führen zu einer weiteren Steigerung der Leichtbaugüte.

Ansprechpartner: Sebastian Platt, M. Sc.

|

|

BMBF-Forschungsprojekt (Föderkennzeichen: 02PN2094) in Zusammenarbeit mit der EOS GmbH, Fraunhofer ILT, BMW AG, Festo AG & Co. KG, Infratec GmbH, Blue Produktion GmbH & Co. KG, IWF GmbH Ressourceneffizientes und reproduzierbares Hochleistungs-Laser-Sintern zur Herstellung von Kunststoffbauteilen

August 2014 - Dezember 2017

Das Verbundprojekt mit dem Kurznamen HiPer-LS hat die Ziele, neue technologische Lösungen zur Produktivitäts- und Reproduzierbarkeitssteigerung im Laser-Sinter-Prozess zu erarbeiten, als auch zu erproben und zu validieren. Zur Erreichung dieser Ziele wird ein CO2-Laser mit vergleichsweise hoher Laserleistung verwendet, der mit einem geweiteten Fokus sowie flexiblen Fokusprofilen einen um den Faktor 5-10 deutlich beschleunigten Fill der Bauteilkontur erlaubt. Eine neuartige Prozessüberwachung mittels Thermografiekamera soll zudem die flächendeckende Korrektur der Prozessführung ermöglichen. Die Verknüpfung aus verkürzter Bauzeit und online Prozessüberwachung kann eine signifikante Steigerung der Bauteilqualität in Bezug auf deren mechanischen Eigenschaften, sowie eine effizientere Nutzung des Pulvermanagements bedeuten, was auf die geringere thermische Belastung im Baupro-zess zurückzuführen wäre. In Bezug auf eine Anwendung der Bauteile innerhalb der Serienproduktion, ist die Steigerung der Reproduzierbarkeit und der Bauteilqualität im Verbund mit einer online Prozessüberwachung Grundvoraussetzung.

Ansprechpartner: Lars Meyer, M. Sc.

|

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept „Forschung für die Produktion von morgen“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor. |

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: N09452/13) in Zusammenarbeit mit der AIRBUS-Stiftungsprofessur für integrative Simulation an der Universität Bremen Simulationsbasierte Untersuchung von Bauteilverzügen beim Laser-Sintern von Kunststoffen zur Entwicklung von Prozesstechnischen Reduzierungsmaßnahmen

März 2014 - Februar 2016

Im Rahmen des Forschungsprojektes werden simulationsbasierte Untersuchungen von Bauteilverzug beim Laser-Sintern von Kunststoffen zur Entwicklung von prozesstechnischen Reduzierungsmaßnahmen durchgeführt. In Grundlagenuntersuchungen werden zunächst verzugssensitive Probekörper entwickelt und die Temperaturverteilung der Anlage mit einer Thermografiekamera und Temperatursensoren zur Erfassung der thermischen Prozessbedingungen gemessen. Die anschließende Charakterisierung der verwendeten Werkstoffe stellt die Basis für die computergestützten Simulationen dar und ermöglicht somit die Generierung der Materialmodelle. Die Korrelation der Simulationsergebnisse mit den im Laser-Sinterprozess generierten Probekörpern wird durch die taktile Vermessung mit einem Koordinatenmessgerät ermöglicht. In einem iterativen Schritt werden somit Adaptionen an der Simulation in Bezug auf die thermischen Prozessbedingungen vorgenommen. Nach der Validierung der Ergebnisse werden diese auf die Anlagentechnik angewandt und entsprechende Reduzierungsmaßnahmen abgeleitet. Diese Maßnahmen zur Minimierung bzw. Reduzierung des Bauteilverzugs werden in iterierenden Berechnungen qualifiziert. Durch eine Verzugsreduktion werden die Bauteilqualität und die Prozesssicherheit gesteigert, wodurch eine wirtschaftlichere Fertigung durch weniger Ausschuss einhergeht.

Ansprechpartner: Prof.-Dr. Ing. habil. Gerd Witt

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

|||

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095046LF4) in Zusammenarbeit mit der Fastplan GmbH Visuelle Beurteilung von demografiefesten Arbeitsplätzen

März 2014 - Februar 2016

Die Entwicklungsabsicht des Forschungsvorhabens zielt darauf ab, ein hilfreiches und einfach zu bedienendes Verfahren und Werkzeug zu schaffen, dass es ermöglicht, auch in kleinen und mittleren Unternehmen die Produktionsstrukturen demografiefest zu machen. Anders als in Großunternehmen fehlen hier in aller Regel unternehmensinternes Know-how und die notwendigen Ressourcen zur Analyse und Optimierung von Arbeitssystemen. Sollen solche Projekte aber mit externer Unterstützung durch Berater und Planer durchgeführt werden, so ergeben sich häufig im Wesentlichen zwei Aspekte, die einem erfolgreichen Gelingen des Vorhabens entgegenstehen.

Zum einen sind die finanziellen Möglichkeiten der KMU relativ begrenzt. Dies wirkt umso schwerer, als durch die Unternehmensgröße in aller Regel kein Skaleneffekt auftreten kann, durch den sich die Kosten für Analyse und Optimierung von Arbeitsplätzen auf mehrere gleichartige Arbeitsplätze umlegen lassen.

Zum anderen ist die Expertise der im Unternehmen mit den Vorhaben befassten Personen meistens nicht so stark ausgeprägt, dass die durch die üblicherweise angewandten Analyse- und Optimierungsverfahren erzielten Ergebnisse problemlos verstanden und angemessen umgesetzt werden können. Hier haben die Großunternehmen mit ihren Spezialisten im eigenen Hause einen klaren Wettbewerbsvorteil.

Ansprechpartner: Dr.-Ing. Holger Dander

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 17945N) in Zusammenarbeit mit dem IUTA Institut für Energie und Umwelttechnik Universität Duisburg-Essen Lehrstuhl für Kunststofftechnik Ressourcenschonende Kleinserienproduktion durch Kunststofflasersintern Stabilisierung der Langzeiteigenschaften von lasergesinterten Bauteile

November 2013 - April 2016

Die additiven Fertigungsverfahren und die mit diesen Technologien hergestellten Bauteile haben in den letzten Jahren in vielen Anwendungsbereichen zunehmend an Bedeutung gewonnen. Die zunehmende technologische Reife hat dazu geführt, dass neben reinen Prototypen, Vorserienteile und sogar zunehmend immer mehr Serienteile im Rapid Manufacturing hergestellt werden. Mit dem Übergang zu einem Serienteil oder einer Kleinserie ergeben sich sehr viel strengere Anforderungen an die Bauteile und den Prozess als für einen Prototyp. Insbesondere müssen die hergestellten Serienteile alle Anforderungen unter Einsatzbedingungen über die geplante Nutzungsdauer erfüllen. Dies erfordert jedoch grundlegende Kenntnisse über die Langzeiteigenschaften der erzeugten Bauteile und die hierfür verwendeten Werkstoffe. In diesem Bereich besteht jedoch bislang nur rudimentäres Wissen. Im Rahmen des Projektes „Ressourcenschonende Kleinserienproduktion durch Kunststofflasersintern – Stabilisierung der Langzeiteigenschaften von lasergesinterten Bauteilen“ soll in diesem Bereich grundlegendes Wissen geschaffen werden. In einem ganzheitlichen Ansatz soll für verschiedene kommerzielle Laser-Sinter-Materialien das Langzeitverhalten der Bauteile analysiert werden. Als Einflussgrößen wer-den hierbei verschiedene Materialmodifikationen, unterschiedliche Prozesseinstellungen sowie verschiedene Anlagensysteme berücksichtigt, um eine möglichst allgemeingültige Aussage zu den Langzeiteigenschaften treffen zu können.

Ansprechpartner: Dr.-Ing. Andreas Wegner

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

||

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095039WM3) in Zusammenarbeit mit der Nanofocus AG Entwicklung eines intuitiven „on demand“ Prüfverfahrens zur flächenhaften Charakterisierung generativ gefertigter Bauteile

September 2013 - Mai 2015

Die nahezu uneingeschränkte Geometriefreiheit sowie die charakteristischen Oberflächeneigenschaften additiv hergestellter Bauteile erfordern einen Qualitätssicherungsprozess, welcher auch physikalisch nur einmalig existente Bauteile („one-of-a-kind“) automatisiert und präzise kontrolliert. Daher wird im Rahmen des Projektes „Entwicklung eines intuitiven „on-demand“-Prüfverfahrens zur flächenhaften Charakterisierung der Oberflächengüte generativ gefertigter Bauteile“ in Kooperation mit der NanoFocus AG ein Verfahren entwickelt, welches auf der Basis des spezifischen Bauteil-CAD-Modells eine intuitive Selektion der Oberflächenbereiche mit hoher Prüfungssignifikanz ermöglicht - ohne Programmierkenntnisse seitens des Endanwenders. Das zu entwickelnde Verfahren führt ausgehend von den so generierten Daten anschließend mit Hilfe der Konfokalmikroskopie eine hochpräzise Messung der Oberfläche an den zuvor definierten Bauteilbereichen durch, indem ein konfokaler Messkopf mit Hilfe eines Roboters entsprechend der selektierten Flächen positioniert wird. Durch das innovative Verfahren ist somit erstmalig eine verlässliche Quantifizierung der Oberflächengüte additiv gefertigter sowie weiterer Bauteile kleiner Stückzahlen möglich, ohne zuvor eine komplexe Einrichtung und Programmierung von konventionellen Messrobotern durchführen zu müssen.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 17184BG) in Zusammenarbeit mit dem Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik Eigenspannungreduziertes Strahlschmelzen - Untersuchungen der verschiedenen Einflüsse und Maßnahmen zur Reduzierung

September 2012 - August 2014

Beim Aufschmelzen und Abkühlen des Metallpulvers im Strahlschmelzprozess kommt es zu Abkühlgeschwindigkeiten von bis zu 3,5 x 106 K/s. In Folge dessen entstehen erhöhte Eigenspannungen (Wärmespannungen) in den verfestigten Bauteilen. Ursache dafür sind örtlich inhomogene, elastische und plastische Verformungen, welche beim Erkalten ohne äußere Beanspruchung wirksam werden. Dieser Qualitätsmangel kann bereits während des Herstellungsprozesses zu einem Prozessabbruch bzw. im späteren Einsatz zu einem Bauteilversagen führen.

Ziel dieses Forschungsvorhabens ist die wissenschaftlich-technisch fundierte Erarbeitung eines Konzeptes zur Reduzierung von Bauteil-Eigenspannungen im Strahlschmelzprozess. Durch simulationsgestützte und experimentelle Untersuchungen werden optimierte Material-, Prozess- und Belichtungsparameter erforscht. Diese sollen dazu beitragen, die Prozesssicherheit beim Laserstrahlschmelzen zu erhöhen und damit einhergehend eine effiziente Herstellung von Bauteilen zu ermöglichen. Dazu werden die Stellgrößen Belichtungsstrategie (Verfahrweg des Lasers zum Aufschmelzen der Pulverschicht), Support (Ausprägung und Form der Stützkonstruktionen), Pulverschicht (Schichtstärke und Pulvereigenschaften) sowie Strahlungsheizung (Vorwärmen der Pulverschicht) zur Reduzierung von Eigenspannungen und deren Auswirkungen untersucht bzw. weiterentwickelt.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

|||

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 424ZBG) in Zusammenarbeit mit dem Lehrstuhl für Rechnereinsatz in der Konstruktion der Universität Duisburg-Essen Wissensbasiertes Unterstützungssystem für Rapid Manufacturing gerechte 3D-CAD-Cam-Prozesse

April 2012 - April 2014

In dem AiF-Projekt „Wissensbasiertes Unterstützungssystem für Rapid Prototyping gerechte 3D-CAD-CAM-Prozesse“ (IGF 15351 BG) konnten die beteiligten Forschungsstellen bereits einen Beitrag zur Verbesserung der Situation bei der Bereitstellung von konkretem und anwendungsbereiten Wissen für Nutzer und Neueinsteiger in Additive Fertigungsverfahren erreichen. Als Verfahren wurden hier zunächst das Laser-Sintern, das Strahlschmelzen, das 3D-Printing, das Multi-Jet Modeling und die Stereolithographie betrachtet. Ein Schwerpunkt war dabei die Ermittlung einer fertigungsgerechten Bauteilorientierung unter Beachtung von qualitativen und wirtschaftlichen Randbedingungen. Hier ist es gelungen Konzepte zu entwickeln, wie die verschiedenen Einflussfaktoren unter Beachtung konkreter Anwendungssituationen in Optimierungsstrategien eingebunden werden können. Einen weiteren Schwerpunkt bildete die Aufstellung von verfahrensspezifischen Konstruktionsrichtlinien und von ersten Regeln zur Herstellung funktionaler Bauteile. Darüber wurden allgemeine Themen wie der Einfluss der STL-Daten auf die Bauteilqualität betrachtet und entsprechende Empfehlungen für den Anwender abgeleitet.>

Die Ergebnisse des Projektes zeigten, dass großes Potential zur Weiterarbeit besteht. Daher wird von 2012 bis 2014 das entsprechende Folgeprojekt (IGF 424 ZBG) mit der Zielstellung bearbeitet, den Anwender in der gesamten Prozesskette von der Konstruktion bis zum Endprodukt zu unterstützen. Dafür werden Lösungen zur Qualifizierung der Produktmodelldaten und für die Automatisierung und Optimierung wesentlicher Schritte des Pre-Prozesses unter Einbeziehung bisher nicht berücksichtigter Aspekte und Möglichkeiten gefunden.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

||

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095026FH1) in Zusammenarbeit mit dem IwF Institut für werkzeuglose Fertigung Generative Verfahren für die Neugestaltung der Beschaufelung von Turbomaschinen. Erweiterung der Prozesskette und Qualitätsbewertung möglicher Folgeverfahren von generativ gefertigten Bauteilen

Februar 2012 - April 2014

Im Vergleich zu konventionell gefertigten Bauteilen haben sowohl lasergesinterte als auch strahlge-schmolzene Bauteile auf Grund des schichtweisen Aufbaus aus einem pulverförmigen Grundmate-rial eine relativ raue Oberfläche. Durch eine angepasste Prozessführung sowie optimierten Scanstrategien kann diese zwar minimiert, allerdings nie vollständig eliminiert werden. Einen wertvollen Beitrag liefert hier die Oberflächentechnik, um das Einsatzspektrum zu erweitern.

Gegenstand des AIF-ZIM-Projektes war zum einen die Prozessoptimierung des Strahlschmelzprozesses durch die Qualifizierung des Werkstoffes Inconel 625 sowie des Lasersinterprozesses durch die Werkstoffqualifizierung Polypropylen. Im weiteren Verlauf des Projektes war zum anderen die Erweiterung der Prozesskette um ausgewählte potentielle Nachbearbeitungsverfahren Gegenstand der Untersuchungen. Zur Beurteilung der geometrischen Produktspezifikationen, explizit die Form- und Maßhaltigkeit sowie die Oberflächenbeschaffenheit wurden verfahrensgerechte Prüfkörpergeometrien entwickelt. Im Fokus standen hier die Qualifizierung der Verfahren Strahlen und Gleitschleifen und umfasste die Findung der Haupteinflussgrößen auf definierte Zielgrößen, der Ermittlung optimierter Einstellparameter sowie die Definition verfahrensabhängiger Restriktionen und Möglichkeiten.

Ziel war es, eine systematische Gegenüberstellung der konventionellen und der neu geschaffenen Prozesskette zu schaffen. Weiter wurde die um die Nachbearbeitungsverfahren erweiterter Prozesskette bezüglich Ihrer industriellen Einsatzfähigkeit bewertet.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095024LL1) in Zusammenarbeit mit SLM Solutions Auslegung, Bewertung und Herstellung eines Pulverhandling-systems unter Berücksichtigung von ergonomischen und wirtschaftlichen Randbedingungen generativer Fertigungsverfahren

Januar 2012 - Juni 2013

Ziel des AIF-ZIM-Vorhabens war die Entwicklung und Umsetzung einer (teil-) automatisierten Entnahmevorrichtung für den Pulverkuchen von pulverbasierten, generativen Fertigungsverfahren. Dazu gehörte auch das nachgelagerte Pulver- bzw. Bauteilhandling. Dazu wurde ein geeignetes Konzept, welches zunächst auf Basis der Anlagentechnik der SLM Soulutions GmbH basiert, im späteren Verlauf jedoch auch auf andere Anlagen ausgeweitet wurde, entwickelt und umgesetzt. Vorrangig wurde dabei auf die Aspekte Arbeitssicherheit und Ergonomie geachtet, da zur Erhöhung der Produktivität immer größere Bauräume und somit Pulvermassen zu handhaben sind. Desweiteren wurde die Kontamination der Umgebung durch Pulver auf ein Minimum reduziert. Der dritte wesentliche Aspekt ist die Steigerung der Produktivität. Durch den Wandel vom Rapid Prototyping zum Rapid Manufacturing ist von einer steigenden Anlagenauslastung auszugehen. Um die Totzeiten zu minimieren und einen effektiveren Ablauf der gesamten Prozesskette zu ermöglichen kann die Entnahme des gesamten Pulverkuchens auf einer effizienteren Weise von entscheidendem Vorteil für die Produktivität sein.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 17042N) in Zusammenarbeit mit der RWTH Aachen Lehrstuhl für Bildverarbeitung Entwicklung einer bildgestützten anlagenunabhängigen Überwachung von generativen Strahlschmelzprozessen

April 2011 - Juli 2013

Gerade im Bereich der Luft- und Raumfahrt, dem Werkzeugbau, der Medizintechnik oder bei der Herstellung von individuellen Kleinserienbauteilen wird dem generativen Strahlschmelzverfahren ein hohes Potenzial attestiert. Jedoch ist die Anwendung der Technologie derzeit auf wenige Nischenanwendungen beschränkt. Neben wirtschaftlichen Gesichtspunkten ist dieser Umstand auf eine derzeit noch ungenügende Möglichkeit zur Prozessüberwachung und Qualitätskontrolle der hergestellten Bauteile zurückzuführen.

Vor diesem Hintergrund bestand das Ziel des AIF-IGF Vorhabens 17042N darin ein hochauflösenden Bildgebungssystems zur Überwachung von generativen Strahlschmelzprozessen zu entwickeln, um hierdurch einen Beitrag zum Qualitätsmanagement strahlgeschmolzener Bauteile zu leisten. Unter Ausnutzung des Schichtbauprinzips bestand der Ansatz für das zu entwickelnde Bildgebungssystem darin, für jede Schicht des Bauprozesses hochauflösende Bildaufnahmen von Pulverbeschichtung und Belichtungsergebnis anzufertigen, um so Datenmaterial für eine bildgestützte Fehlerdetektion bereitzustellen.

Das Forschungsprojekt wurde im Jahr 2013 erfolgreich abgeschlossen. Eine Weiterführung der Arbeiten soll in einem Folgevorhaben vorgenommen werden.

Ansprechpartner: AR Dr.-Ing. Stefan Kleszczynski

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

|||

DFG-Forschungsprojekt (Föderkennzeichen: 587286) in Zusammenarbeit mit dem Lehrstuhl für Rechnereinsatz in der Konstruktion der Universität Duisburg-Essen Multiziel-Optimierung des Pre-Prozesses zur Qualitätssicherung additiv gefertigter Bauteile

Juli 2011 - Juni 2013

Auf Grund des fehlenden Nachweises über die technologische Reife, sowie unzureichender Prozessrobustheit mit direkter Konsequenz auf die Reproduzierbarkeit und fehlender Maschinen- und Prozessfähigkeit, können die Bauteileigenschaften von additiv gefertigten Bauteilen bis heute nicht ausreichend nachgewiesen werden. Ein Nachweis kann hier durch die Beherrschbarkeit der Materialien und Prozesse sowie die Qualifizierung der Prozessparameter und Erfassung der Wechselwirkungen aller Komponenten entlang der gesamten Prozesskette erbracht werden. In dem DFG-Projekt „Multiziel-Optimierung des Pre-Prozesses zur Qualitätssicherung additiv gefertigter Bauteile“ wurden diesbezüglich Methoden zur Optimierung der Planungs- und Fertigungsprozesse entwickelt. Dies implizierte die Qualifizierung von Prozessparametern und deren Wechselwirkungen in Bezug auf definierte Bauteileigenschaften, die Ermittlung geeigneter Bauteilorientierungen im Bauraum und deren Optimierung unter Beachtung ausgewählter qualitativer und wirtschaftlicher Randbedingungen. Die angestrebte Multiziel-Optimierung hinsichtlich Bauteilorientierung wurde mit Hilfe von Routinen der algorithmischen Geometrie sowie evolutionären Algorithmen realisiert. Das Projekt wurde 2013 mit dem Ziel abgeschlossen, offene Themen in der zweiten Förderperiode zu bearbeiten.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

|

DFG-Forschungsprojekt (Föderkennzeichen: 583369) in Zusammenarbeit mit dem Lehrstuhl für Rechnereinsatz in der Konstruktion der Universität Duisburg-Essen Grundlagen für ein Qualitätssicherungssystems angewandt auf Rapid Manufacuring Prozesse

Februar 2011 - Januar 2013

Rapid-Technologien zur Herstellung von Kleinserien wie das Laser-Sintern von Kunststoffen gewinnen zunehmend an Bedeutung. Anlass für die durchgeführten Arbeiten waren fehlende Aussagen über die Prozesssicherheit und -reproduzierbarkeit sowie die fehlende Möglichkeit, bestimmte Bauteileigenschaften zusichern zu können.

Im Rahmen des Vorhabens wurde ein Qualitätssicherungssystem für die gesamte Rapid Manufacturing Prozesskette des Laser-Sinterns aufgebaut, mit dem die einzelnen Schritte der Prozesskette beherrscht und verlässliche Informationen über Material-, Prozess- und Bauteilqualität abgeleitet werden können. Basis hierfür bildete eine grundlegende Untersuchung der Prozesszusammenhänge und insbesondere eine Analyse der während dem Laser-Sinter-Prozess auftretenden Schmelzetemperaturverläufe durch Hochgeschwindigkeits-Thermografie. Die ermittelten Ergebnisse erlauben es, zahlreiche Abläufe und Zusammenhänge im Prozess zu erklären. Diese Erkenntnisse wurden zur „Theorie über die Fortführung von Aufschmelzvorgängen beim Laser-Sintern“ zusammengefasst. Darauf aufbauend wurden verschiedene Maßnahmen zur Sicherung der Materialqualität, zur Optimierung der Prozessparameter, zur Einstellung eines gegenüber Störgrößen robusten Prozesses sowie zur Optimierung der Anlagentechnik abgeleitet. Die Anwendung dieser Maßnahmen führt zu einer Steigerung der erzielbaren Bauteilqualität und verbessert insbesondere die Reproduzierbarkeit der Bauteileigenschaften.

Ansprechpartner: Dr.-Ing. Andreas Wegner

|

|

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095016KM0) in Zusammenarbeit mit der IWS Handling GmbH & Co Kg Entwicklung eines Softwareprogramms zur Analyse und Bewertung von Automatisierungspotenzialen hybrider Montageprozesse bezogen auf die Wirtschaftlichkeit und Flexibilität für KMUs am Beispiel eines Feder-Dämpfer-Pakets

August 2010 - September 2012

Hybride Montagesysteme sind Einrichtungen zur Montage von Baugruppen, in denen Automatikstationen mit manuellen Arbeitsplätzen kombiniert sind. Diese Montagearbeitsplätze sind gut geeignet, um den mittleren Stückzahlenbereich unter wirtschaftlichen Aspekten zu beherrschen. Für geringe Stückzahlen gelten manuelle oder halbautomatische Arbeitsplätze oftmals als die wirtschaftlichste Lösung, bei sehr hohen Stückzahlen stehen vollautomatische Anlagen im Fokus. Die Entscheidung, wann mittlere Stückzahlen vorliegen, die den Einsatz hybrider Montagesysteme rechtfertigen, richtet sich dabei nicht ausschließlich nach der erforderlichen Ausbringungsmenge, sondern auch nach Faktoren wie beispielsweise Arbeitsinhalt und Komplexität einzelner Arbeitsvorgänge. Unter Berücksichtigung verkürzter Entwicklungszeiten (TimeToMarket), schnellerer Markeinführungen und zunehmender Produktvarianz und –komplexität sind derartige Mischsysteme gerade für kleine und mittelständische Unternehmen von zunehmender wirtschaftlicher Bedeutung, um den Produktionsstandort Deutschland zu sichern. Zusätzlich stehen Unternehmen vor der Herausforderung, nachfrageorientierte Absatzmengen zu erzeugen um dem Wettbewerb stand halten zu können. Die Absatzmengen, also die zu produzierende Stückzahl, ist dabei von vielen Faktoren abhängig und kann in der Zeit der Vermarktung stark variieren. Die Stückzahl-Flexibilität von Montageanlagen über den gesamten Produktlebenszyklus ist eine der zukünftigen Herausforderungen im Maschinenbau. Mit Hilfe des Softwareprogramms zur Analyse und Bewertung von Automatisierungspotentialen, soll es daher gerade für KMUs möglich sein den Montageablauf abzubilden, zu analysieren und unter dem Aspekt der Wirtschaftlichkeit entsprechende Automatisierung- und somit Optimierungsmaßnahmen einzuleiten.

Ansprechpartner: Dr.-Ing. Holger Dander

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095009US9) in Zusammenarbeit mit der NRU GmbH Bewertungssystem von Produkten gefertigt mit RP-Technologien und Folgeprozessen. Qualitätsbewertung von RP-Bauteilen unter Berücksichtigung der gesamten Prozesskette des Herstellungsprozesses

Juni 2010 - Mai 2012

Ziel des AIF-ZIM Projektes „Bewertungssystem von Produkten, gefertigt mit RP-Technologien und Folgeprozessen“ (KF2095009US9) war es, Kriterien zur Qualitätsbewertung und deren Anwendung an ausgewählten Verfahren zu entwickeln und die Reproduzierbarkeit der Eigenschaften an Mustern als auch Teilen mit Seriencharakter nachzuweisen. Die Grundlage für das vorliegende Kooperations-Forschungsprojekt stellte die Ermittlung uns Systematisierung der notwendigen Anforderungen für generativ gefertigte Bauteile und Feingussteile dar, welche durch eine repräsentative Prüfkörpergeometrie dargestellt wurden. Mit Hilfe definierter Mess- und Prüfverfahren können die Bewertungskriterien erfasst werden. Die Einführung eines Kennzahlensystems liefert eine allgemeingültige Qualitätsbewertung. Die Prüfkörpergeometrie und das daran gekoppelte Kennzahlensystem zur Bewertung generativer Prozesse wurde im Rahmen der Untersuchungen zunächst für das Laser-Sintern und deren Folgeprozesse qualifiziert. Durch die bewusste Einbringung von Störgrößen konnten die Hauptprozessparameter und deren Einfluss auf die gestellten Anforderungsprofile identifiziert und die Reproduzierbarkeit der Bauteile gewährleistet werden. Die Untersuchungen wurden in folgenden Schritten auf weitere generative Fertigungsverfahren wir der Stereolithografie, dem Strahlschmelzen, dem Multi-Jet-Modeling, dem Fused layer Moedling sowie dem 3D-Printng ausgeweitet werden. Durch verfahrensabhängige Prüfabläufe konnte im Ergebnis somit ein Schema zur Qualitätsbewertung von generativ gefertigten Bauteilen und Prozessen geschaffen werden.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-ZIM-Forschungsprojekt (Föderkennzeichen: KF2095007RA9) in Zusammenarbeit mit der ZBT GmbH und der Gavano-T GmbH Galvanoplastik auf Basis generativ hergestellter Modelle zur Optimierung von Brennstoffzellenkomponenten

März 2010 - August 2011

Ziel des Kooperationsprojektes "Galvanoplastik auf Basis generativ hergestellter Modelle zur Optimierung von Brennstoffzellenkomponenten" war es, über eine Kombination der Fertigungsverfahren MultiJet Modeling, Elektroforming und Fräsen, innovative Produktlösungen im Bereich der Brennstoffzelle zu entwickeln. Im Fokus des Projektes standen dabei nicht nur die innovativen Produktlösungen, sondern insbesondere auch die Anpassung der neuartigen Verfahrenskombination an zukünftige Serieneinsätze. Diese erweiterte Zielplanung ergab sich aus der Tatsache, dass eine breite Verwendung dieser Prozesskette auch in anderen Branchen (Automobilindustrie, Medizintechnik, Hohlleitertechnik, etc.) prognostiziert werden kann.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Gefördert durch: Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages. |

||

|

|

|

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 15511N) in Zusammenarbeit mit der Powercut GmbH Verfahrenskombination von DMLS und HSC von schwer zerspanbaren Materialien am Beispiel Hastelloy X

April 2009 - März 2011

Es wurde ein Verfahren erarbeitet, das eine kosten- und zeitgünstige Fertigung von Werkstücken mit hochkomplexen 3D-Geometrien aus schwer zerspanbaren Ni Cr Legierungen (wie z. B. Hastelloy X, Inconel o. Ä.) ermöglicht. Anstelle der klassischen HSC-Bearbeitung zur Fertigung von Teilen aus schwer zerspanbaren Ni-Cr Legierungeen wurde eine geeignete Verfahrenskombination von DMLS und HSC zur Herstellung von Werkstücken entwickelt, optimiert und auf Durchgängigkeit geprüft. Die Untersuchungen wurden exemplarisch anhand von Brennerschaufeln u. ä. Bauteilen durchgeführt. Durch die sehr kooperative Zusammenarbeit der beiden Forschungsstellen konnten die Projektziele in jeder Hinsicht erreicht werden. Ein Vergleich der detaillierten Beschreibung der einzelnen Arbeitsergebnisse mit den zuvor festgelegten Arbeitspaketen zeigt, dass keine inhaltlichen Planänderungen während der Projektlaufzeit vorgenommen werden mussten.

Ansprechpartner: Prof. Dr.-Ing. habil. Gerd Witt

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

|||

AIF-IGF-Forschungsprojekt (Föderkennzeichen: 15351BG) in Zusammenarbeit mit dem Lehrstuhl für Rechnereinsatz in der Konstruktion der Universität Duisburg-Essen Wissenbasiertes Unterstützungssystem für Rapid Prototyping gerechte 3D-CAD-CAM-Prozesse

November 2007 - Oktober 2009

In dem AiF-Projekt „Wissensbasiertes Unterstützungssystem für Rapid Prototyping gerechte 3D-CAD-CAM-Prozesse“ (IGF 15351BG) konnte ein Beitrag zur Verbesserung der Situation bei der Bereitstellung von konkretem und anwendungsbereitem Wissen für Nutzer und Neueinsteiger in die additiven Verfahren geleistet werden. Zu nennen sind hier vor allem eine aufgebaute Wissensbasis und ein Informationssystem zur anwendungsbezogenen Verfahrensauswahl und die daraus resultierenden Tools zur RP-gerechten Produktgestaltung, Analyseroutinen zur Qualitätsabsicherung der Geometriedaten im STL-Format, Gestaltungsfeatures für Stützkonstruktionen und für Leichtbaustrukturen sowie entwickelte Methoden zur Optimierung von Geometrie- und Prozessparametern. Ein Schwerpunkt war dabei die Ermittlung einer Additive Manufacturing-gerechten Bauteilorientierung unter Beachtung von qualitativen und wirtschaftlichen Randbedingungen. Hier ist es gelungen Konzepte zu entwickeln, wie die verschiedenen Einflussfaktoren unter Beachtung konkreter Anwendungssituationen in Optimierungsstrategien eingebunden werden können. Einen weiteren Schwerpunkt bildete die Aufstellung von verfahrensspezifischen Konstruktionsrichtlinien und erste Regeln zur Herstellung funktionaler Bauteile. Darüber wurden allgemeine Themen wie der Einfluss der STL-Daten auf die Bauteilqualität betrachtet und entsprechende Empfehlungen für den Anwender abgeleitet.

Ansprechpartner: Dr.-Ing. Andreas Wegner

|

Das IGF-Vorhaben wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

|||

|

|

||