Labore und Forschungsanlagen

High Performancecomputing Cluster (HPC)

Daten

Interner HPC-Cluster

Universitäts HPC-ClusterAmplitUDE

- Lieferant: MEGWARE GmbH

- 240 CPU-Knoten mit je 2x Intel® Xeon® Platinum 8480+ Prozessor davon

- 176 "Standard" (512 GB RAM)

- 51 "High-Mem" (1 TB RAM)

- 13 "Super High-Mem"(2 TB RAM)

- 19 GPU-Knoten mit je 2x Intel® Xeon® Platinum 8480+ Prozessor davon

- 15 mit 4x NVIDIA H100

- 4 mit 2x NVIDIA H100

- Mellanox InfiniBand NDR200 mit Blocking 1:1,66

- Lustre File-System mit ca. 2,1 PB Nutzkapazität

Umlauftank

Umlauftank F07

Zur Bewertung von Schiffsneu- und –umbauten sowie zur Optimierung der Rumpfgeometrie kommen im Schiffbau nach wie vor Modellversuche zum Einsatz. Die Erstellung von Prototypen, wie in der Kraftfahrzeugbranche üblich, ist im Schiffbau aufgrund der Schiffsgröße nicht rentabel.

Die benötigten Kennwerte werden daher mit einem maßstabsgetreuen Modell des Schiffes und des Propellers in drei zentralen Versuchsanordnungen aufgenommen. Dazu gehört insbesondere der Widerstandsversuch, mit dem der Schiffswiderstand ermittelt werden kann. Dieser ist für die Installation einer geeigneten Antriebsmaschine von übergeordneter Bedeutung, denn häufig muss das gebaute Schiff eine vertraglich festgelegte Dienstgeschwindigkeit erreichen. Die Eigenschaften des Propellers können mit dem Propellerfreifahrtversuch, das Zusammenspiel von Schiff und Propeller mit dem sogenannten Propulsionsversuch bestimmt werden. Hierzu werden insbesondere die Werte von Schub und Drehmoment aufgezeichnet.

Das INAM ist mit einer eigenen Versuchseinrichtung ausgestattet, in der die Studierenden Einblick in die Modellversuchstechnik und die Bewertung von Schiffs- und Propellergeometrien gewinnen können.

Die Aufnahme der Messwerte erfolgt im Wesentlichen mechanisch über entsprechende Messwaagen. Strömungsgeschwindigkeiten können sowohl mechanisch als auch über ein Laser-Doppler-Anemometer aufgenommen werden. Der Umlauftank wird unter anderem in der Lehre am INAM eingesetzt. Die traditionelle Messtechnik hat dabei den großen Vorteil, dass zusätzlich Effekte wie Zusatzwiderstand durch Flachwasser sehr anschaulich darstellbar sind.

Laborleitung: Dr.-Ing. Jens Neugebauer Daten

Umlauftank F07

| Messstreckengröße: | 6x 1,5x 0,75 m |

| variable Wassertiefe: | bis 0,7 m |

| Strömungsgeschwindigkeit: | max. 2 m/s |

| Modellgröße: | 0,3 – 2 m |

Kavitationstunnel

Laborleitung: Dr.-Ing. Jens Neugebauer Daten

Umlauftank K23

| Messstreckengröße: | 1,1 x 0,3 x 0,3 m |

| Strömungsgeschwindigkeit: | max. 9 m/s |

| Propellerdurchmesser: | max. 0,15 m |

| statischer Druck: | 0,1 - 2 bar (absolut) |

Kavitationstunnel K23

Die Untersuchungen im Kavitationstunnel führen idealerweise zu einem effizienten Schiffsentwurf. Die Kraftübertragung durch den Propeller ist mit einem unerwünschten physikalischen Phänomen verknüpft, der sogenannten Kavitation.

Auf den beiden Seiten der einzelnen Propellerflügel kann der Druck so niedrig werden, dass der Dampfdruck des Wassers unterschritten wird. Das Wasser beginnt bei Raumtemperatur zu verdampfen und man spricht je nach Auftreten von Druck- und Saugseitenkavitation. Besonders das Zusammenfallen der Dampfblasen führt zu einer Materialabtragung an Propeller und Ruder, die unbedingt vermieden werden soll. Die allgemeine Gefahr für Kavitation und die Bereiche, in denen sie verstärkt auftritt, können mit Untersuchungen im Kavitationstank festgestellt werden.

Die Charakteristik des Propellers in homogener Anströmung, der sogenannte Propellerfreifahrtversuch, kann ebenfalls im Kavitationstank ermittelt werden. Dazu werden Schub und Drehmoment gemessen und der Propellerwirkungsgrad berechnet. Diese Angaben werden in einem typischen Freifahrtdiagramm zusammengefasst.

Das Dynamometer erreicht Drehzahlen bis 5000 min-1 und kann Kräfte bis 500 N und Momente bis 10 Nm übertragen und messen. Die Messungen erfolgen über Dehnungsmessstreifen für die Kräfte, Differenzdrucksensoren für die Anströmgeschwindigkeit und einen Impulszähler für die Drehzahl. Die Sensorik wurde kürzlich grundlegend überarbeitet und erneuert und die Messsignale werden mittels eines Messverstärkers erfasst und verarbeitet. Zusätzlich können lokale Geschwindigkeiten sowie Geschwindigkeitsfelder mittels eines 2D Linearverfahrsystems (beispielsweise der Propellernachstrom) mit einem Laser-Doppler-Anemometer erfasst werden.

Sloshing-Labor

Sloshing-Labor

Mit Hilfe der Sloshinganlage wird die Bewegung eines Schiffes simuliert, wobei ein darauf befestigter Kunststofftank dessen Ladetank repräsentiert. Ladetanks für Flüssigkeiten werden technisch bedingt nie vollständig gefüllt. Wird die Ladung durch die Tankbewegungen zum Schwappen angeregt, spricht man von Sloshing. Der Grad der Anregung ist sowohl von den Tankbewegungen als auch von deren Frequenzspektrum abhängig. In der Regel werden Spektren verwendet, die denen üblicher Seegänge entsprechen.

Sloshing kann auch bei moderaten Seegängen zu hohen Belastungen der Tanks führen. Im Labor wird die Tankbelastung mit Hilfe messtechnischer Instrumente erfasst und ausgewertet.

Mit der Sloshinganlage werden u. a. Untersuchungen zur Belastung von Flüssiggastanks an Bord von Schiffen durchgeführt. Diese sind für den Transport von Erdgas bei Temperaturen um ‑ 162°C ausgelegt. Andere Tanktypen, Schwimmbecken auf Kreuzfahrtschiffen oder Fahrzeugtanks können ebenfalls Gegenstand von Untersuchungen sein. Die Anlage dient außerdem zur Durchführung von Versuchen, mit denen numerische Verfahren erweitert und validiert werden.

Komponenten der Anlage

Die Anlage besteht aus mehreren Einzelsystemen, welche je nach Aufgabenstellung einer Versuchsreihe individuell konfiguriert werden:

- Die Stewart-Plattform, auch Hexapod genannt, ist das Herzstück der Anlage. Mit ihr können Versuchstanks mit einer Gesamtmasse von bis zu 1200 kg in 6 Freiheitsgraden bewegt werden. Der Hexapod verfügt außerdem über ein integriertes System zur Positionsmessung.

- Die Versuchstanks bestehen im Gegensatz zu den großen Originalen aus dickwandigem Plexiglas und ermöglichen so eine gute Beobachtung der Strömungsvorgänge. Jeder Tank ist mit einer Vielzahl von Sensorfeldern ausgerüstet, die mit Sensoren, z. B. zur Druckmessung bestückt werden können.

- Drucksensoren und Wellensonden können bei Bedarf in Sensormodule und Tanks eingebaut werden, um Druckverläufe und die Bewegung der Wasseroberfläche zu verfolgen.

- Ein Messverstärker kann sämtliche Messkanäle mit einer Rate von bis zu 100.000 Messwerten/Sekunde/Kanal aufzeichnen.

- Zwei High-Speed Kameras können die Bewegung von Tank oder Flüssigkeit bei Bedarf aufzeichnen.

- Ein Stereo Particle-Image-Velocimetry (PIV) System ermöglicht die berührungslose Messung von Geschwindigkeiten in verschiedenen Ebenen der flüssigen Phase.

Die Versuche werden im Modellmaßstab durchgeführt. Als Gas- und Flüssigkeitsphase werden Luft und Wasser bei Umgebungstemperatur eingesetzt und später mittels Modellgesetzen auf die Großausführung sowie Erdgas umgerechnet. Die Versuchsdauer liegt je nach Fragestellung zwischen mehreren Sekunden und Stunden. Die Anlage ist weitgehend automatisiert, sodass Messkampagnen von mehreren Wochen durchgeführt werden können.

Laborleitung: Dr.-Ing. Jens Neugebauer Daten

Förderung

Die Anschaffung der Sloshinganlage wurde vom Land NRW und der DFG im Rahmen eines Großgeräteantrags gefördert.

Slamming-Labor

Laborleitung: Dr.-Ing. Jens Neugebauer Daten

Slamminganlage

| Messstreckengröße: | 6 x 1,5 x 0,75 m |

| variable Wassertiefe: | bis 0,7 m |

| Max. Belastung der Anlage: | 5 KN |

| Max. Beschleunigung: | 18 m/s2 |

| Max. Geschwindigkeit: | 3 m/s |

Slamming Versuchsanlage

In den letzten Jahren hat die Bedeutung von numerischen Simulationen auf dem Gebiet der Schiffstechnik stark zugenommen. Während früher die Schiffsbewegungen sowie –lasten und die Struktureigenschaften getrennt voneinander berechnet wurden, können heutzutage beide Bereiche über Kopplungsalgorithmen gemeinsam numerisch modelliert werden.

Zur Validierung von numerischen Simulationen können mit der Slamming-Versuchsanlage experimentelle Untersuchungen an Testkörpern durchgeführt werden. Die Versuchsanlage und wurde in einer Kooperation mit der TUHH auf dem Umlauftank installiert. Während des Einschlags ins Wasser können an vordefinierten Positionen Drücke sowie Verformungen gemessen werden.

Messverfahren: piezoresistive Druckmessung, Dehnungsmessstreifen (DMS), piezoelektrische Beschleunigungs- und Kraftmessung

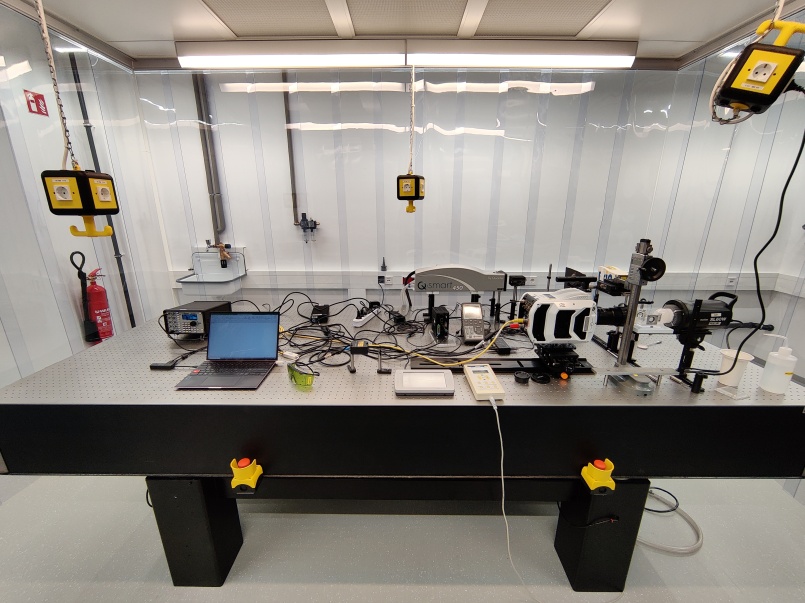

Laser-Labor

Laser- Labor

Das Labor dient der Erzeugung und Untersuchung von Einzelblasenkavitation.

Laborleitung: Dr.-Ing. Andreas Peters Daten

-

Pulslaser 532 und 1064nm

-

Delay-Generator

-

Präzisions-Distanzmessgerät

-

Hochgeschwindigkeits-Kamera

-

Optische Systeme

Forschungsschiff

Laborleitung: Dr.-Ing. Jens Neugebauer Daten

| Bauform | Katamaran |

| Länge |

15,0 m |

| Breite | 7,0 m |

| Tiefgang | 0,7 m |

| Verdrängung | 9,0 t |

| Max. Geschw. | 25 km/h |

| Geschwindigkeit | 15 km/h |

| Antrieb | Batterieelektrisch |

| Propeller | Festpropeller |

| Arbeitsplätze | 2 |

| Sensoren | Lidar, Infrarot, Ultraschall etc. |

| SPS-Systeme |

Das Forschungsschiff befindet sich derzeit in Bau.