Geförderte Projekte

LaufFGL - Laserauftragsschweißen von Funktionsschichten aus Formgedächtnislegierungen

Förderkennzeichen: EFRE-20800188

Laufzeit: 02.05.2024 – 31.12.2027

Beschreibung

Das Ziel dieses Projektes ist es, ein aktives Element in eine Schraubverbindung zu integrieren, welches temperaturbedingten Setzverlusten entgegenwirkt und die Sicherheit der Schraubverbindung gewährleistet. Hierfür wird eine Formgedächtnislegierung (FGL)-Aktorik eingesetzt, welche minimal und lokal durch Laserauftragschweißen (DED-LB/M) in die Schraubverbindung eingebracht wird. Dadurch wird das Material ressourcenschonend und kosteneffizient eingesetzt, was besonders für die hohen Stückzahlen von Verbindungselementen von besonderem Interesse ist. Speziell chemische (passive) Schraubensicherungen, welche langfristig eine schädliche Wirkung für Wasserorganismen haben, könnten durch die geplante Verbindung ersetzt werden. Das Vorhaben verbindet einen besonderen Werkstoff, nämlich die FGL-Legierung NiTi mit der Produktionstechnologie des DED-LB/M. Damit stellt das Verfahren eine energieeffiziente und nachhaltige Lösung dar, bei der ein innovativer Werkstoff mit einem intelligenten Produktionsverfahren kombiniert wird.

Dieses Projekt ist eine Kooperation mit der Ingpuls GmbH, Bochum, dem Lehrstuhl für Laseranwendungstechnik der Ruhr-Universität Bochum, sowie der Schotte Automotive GmbH & Co. KG, Hattingen. Am Lehrstuhl Werkstofftechnik der Universität Duisburg-Essen werden die zu entwickelnden Schicht-Substratverbunde auf ihre mechanischen Eigenschaften, ihr Reibungs- und Verschleißverhalten, sowie ihre mögliche Korrosionsanfälligkeit untersucht, als Basis für die gemeinsame Entwicklung leistungsfähiger aktiver Verbindungselemente.

Dieses Projekt wird durch die Europäische Union und das Land Nordrhein-Westfalen im Rahmen des EFRE/JTF-Programms NRW 2021-2027 gefördert.

Forschungsbereich: Auftragschweißen, Reibung und Verschleiß von Beschichtungen, Korrosion ungleichartiger Schweißverbindungen

Ansprechpartner:in: Prof. Dr.-Ing. Stefanie Hanke

Kooperationspartner:innen: Ingpuls GmbH – Experten für FGL, Bochum; Lehrstuhl für Laseranwendungstechnik, Ruhr-Universität Bochum; Schotte Automotive GmbH & Co. KG, Hattingen

Entwicklung von Methoden zur in-situ und Echtzeitmessung von durch Kavitation verursachten Oberflächenschäden mithilfe elektrochemischer Techniken

Förderkennzeichen: DFG 529857700

Voraussichtliche Laufzeit: 01.01.2024 – 31.12.2026

Beschreibung

In-situ-Echtzeitdetektion von Kavitationsschäden ist seit vielen Jahren eine Herausforderung. Unter den nicht-invasiven Techniken kann die optische Inspektion unter Umständen nicht möglich sein, da relevante Oberflächen von Kavitationsstrukturen bedeckt sein können oder optisch überhaupt nicht zugänglich sind. Die durch Kavitation verursachte erhöhte Erosion kann stattdessen zur sofortigen In-situ-Erkennung von Kavitationsschäden genutzt werden, ohne dass invasive Verfahren erforderlich sind. Hierbei sollten insbesondere elektrochemische Techniken angewendet werden, die empfindlich auf hochgeschwindige kurzzeitige Veränderungen auf der Oberfläche reagieren.

In diesem Forschungsprojekt werden die Auswirkungen und Wechselbeziehungen von Erosion und Korrosion von technischen Legierungen unter ultraschallgestützter Kavitation und Einzelblasenkavitation auf verschiedenen Zeit- und Längenskalen unter Verwendung verschiedener elektrochemischer Techniken untersucht. Hochgeschwindigkeitskameras werden verwendet, um Details des Blasenkollapses aufzudecken und sie mit elektrochemischen Signalen hoher zeitlicher Auflösung aus der Chronoamperometrie-Technik in Beziehung zu setzen. Die Beobachtung des Leerlaufspannungs und die Anwendung externer anodischer und kathodischer Potenziale werden Einblicke in den Einfluss der Re-Passivierungskinetik, die Natur passiver Filme und andere Effekte des elektrochemischen Verhaltens auf Erosions-Korrosionsschäden ermöglichen. Durch die Anwendung und den Vergleich der verschiedenen elektrochemischen Techniken unter verschiedenen Prüfbedingungen (Probengröße, Ziellegierung und angelegtes Potential) wird es möglich sein, die Leistungsfähigkeit dieser Techniken, insbesondere der Hochgeschwindigkeits-Chronoamperometrie, zur Messung von Kavitationsschäden in Echtzeit und In-situ, entweder nicht-invasiv bei freiem Potential oder invasiv unter potentiostatischen Bedingungen, zu bewerten und zu verifizieren.

M. Abedini, S. Hanke, F. Reuter, In-situ-Messung von Kavitationsschäden durch den Kollaps einzelner Blasen unter Verwendung von Hochgeschwindigkeits-Chronoamperometrie, Ultrasonics Sonochemistry 92 (2023) 106272.

Forschungsbereich: Tribokorrosion, Kavitation, Elektrochemische Messungen, Hochgeschwindigkeitsbildgebung, Hochgeschwindigkeitschronoamperometrie

Ansprechpartner:in: Dr. Morteza Abedini

Klassifizierung von Verschleißmerkmalen bei geschmiertem Gleitverschleiß basierend auf Normal- und Reibungskräften mithilfe von künstlicher Intelligenz

Förderkennzeichen: DFG 525173005

Laufzeit: 01.01.2024 – 30.06.2026

Beschreibung

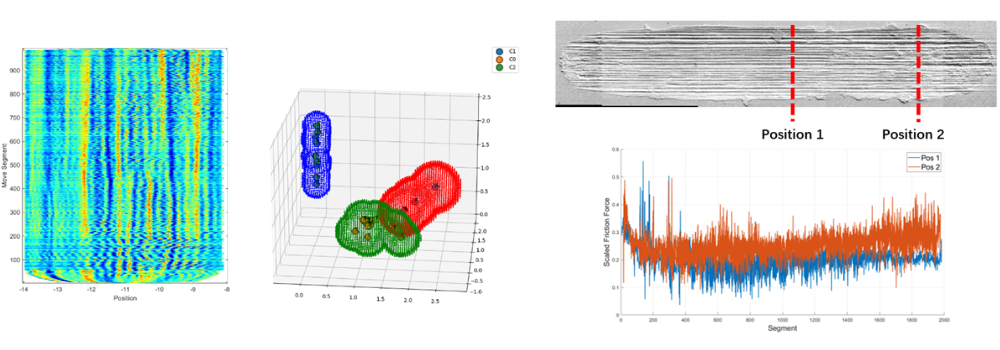

Reibung und Verschleiß sind seit langem eine der Hauptursachen für wirtschaftliche Verluste in der Industrie. Aufgrund der Komplexität von Reibungssystemen bleibt jedoch die Modellierung und Vorhersage des Verschleißverhaltens nach wie vor schwierig. Traditionelle Modellierungsansätze basieren häufig auf morphologischen Analysen der verschlissenen Oberflächen sowie der Messung von Verschleißmerkmalen (Masse-/Volumenverlust). Künstliche Intelligenz, als eine neue aufkommende Forschungsmethode, zeigt große Vorteile bei der Bewältigung komplexer Abbildungsbeziehungen mit mehreren Variablen.

Dieses DFG-Projekt zielt darauf ab, mithilfe von KI-Modellen eine Abbildungsbeziehung zwischen Reibungskräften, Normaldruck und Verschleißverhalten zu etablieren. Zunächst erfolgt die Rekonstruktion der in Echtzeit erfassten Kraftdaten basierend auf physikalischem Verhalten. Anschließend wird die Analyse auf die rekonstruierten Daten zusammen mit SEM-Bildern durchgeführt, um die Korrelation zwischen den Kraftdaten und der Verschleißmorphologie zu untersuchen. Schließlich wird ein geeignetes KI-Modell ausgewählt und trainiert, um die Abbildungsbeziehung zwischen den Kraftdaten und dem Verschleißverhalten zu etablieren.

Im Vergleich zu den traditionellen Methoden bietet ein KI-Modell, das auf Kraftdaten basiert, eine bessere Allgemeingültigkeit und ermöglicht eine zukünftige schnellere Überwachung und Bewertung von Verschleißverhalten.

Forschungsbereich: Tribologie, Verschleißmechanismen, Verschleißvorhersage, Maschinelles Lernen, künstliche Intelligenz

Ansprechpartner:in: Prof. Dr.-Ing. Stefanie Hanke

Kooperationspartner:in: Dr.-Ing. Philipp Sieberg

Nanoskalige Wechselwirkung von Mikrostruktur und tribologischer Schädigung in additiv hergestellten, hoch-stickstofflegierten Austeniten für die Medizintechnik

Förderung: MERCUR KOOPERATION

Laufzeit: 01.05.2022 – 30.04.2023

Beschreibung

Hoch-stickstofflegierte Stähle (HNA, high nitrogen austenite) weisen aufgrund hoher Gehalte der Elemente Kohlenstoff (C) und Stickstoff (N) eine einzigartige Kombination höchster Festigkeit, Zähigkeit und Korrosionsbeständigkeit auf. HNA bieten daher Potential für den Einsatz besonders in der Medizintechnik und in der Wasserstoffwirtschaft. Die Verarbeitung durch metallischen 3D-Druck mittels powder bed fusion – laser beam (PBF-LB) ermöglicht zudem einen ressourcenschonenden Einsatz von HNA im Leichtbau durch Ersatz weniger fester Austenite. In diesem Vorhaben werden die komplexe Nano- und Mikrostrukturentstehung beim PBF-LB, sowie die Interaktion zwischen Gefüge und tribologischem Verhalten anhand des HNA X40MnCrMoN21-18-2 untersucht. Die Gefügebildung wird vom Metallpulver, über den PBF-LB Prozess und einen thermischen Postprozess mikrostrukturell bis hinunter zur Atomebene nachvollzogen. Zudem wird der Einfluss der PBF-LB-Gefügestruktur auf die Schädigungsakkumulation unter Gleitverschleiß und Kavitation aufgeklärt. Daraus ergeben sich wichtige Erkenntnisse über Besonderheiten im Verhalten von HNA in additiv gefertigten Bauteilen.

Optische in-situ-Erfassung der Kavitationsschädigung technischer Legierungen unter mehrfachen Einzelblasen

Förderkennzeichen: DFG 451715773

voraussichtliche Laufzeit: 01.04.2021 – 31.03.2024

Beschreibung

Kavitation -das Entstehen und Kollabieren von Gasblasen in Flüssigkeiten - kann auf Dauer selbst hochfeste Oberflächen schädigen. Die Beständigkeit von Werkstoffen gegen Kavitation wird typischerweise mit Ultraschall-Sonotroden ermittelt, die Wolken von Blasen verschiedener Größen erzeugen. Andererseits ist es möglich, durch fokussierte Laserpulse zeitlich-räumlich präzise reproduzierbar einzelne Blasen zu erzeugen. Bisher ist jedoch unklar, wie diese Ergebnisse auf höherfeste Werkstoffe angewendet werden können.

In diesem Projekt wird die mikroskopisch unkontrollierte Schädigung durch akustische Kavitation mit der exakt reproduzierbaren Belastung durch Einzelblasen kombiniert. Serien aus Einzelblasen wirken als kontrollierbares Lastkollektiv auf Oberflächen höherfester Legierungen ein. Durch Aufzeichnung des Blasenkollaps mit einer Hochgeschwindigkeitskamera und des inkrementellen Schadenszuwachs mit einem integrierten Lichtmikroskop kann der Ablauf der Werkstoffschädigung detailliert nachvollzogen werden. Hochauflösende ex-situ Mikroskopie erlaubt im Anschluss eine werkstofftechnische Erklärung der mikrostrukturellen Schädigungsmechanismen. Zur Einordnung der Werkstoffschädigung in den aktuellen Stand der Wissenschaft werden parallel Standardversuche mit einer Sonotrode durchgeführt.

S. Hanke, S.A. Kaiser, Comparison of Damage Mechanisms: Acoustic Cavitation versus Series of Single Laser-Induced Bubbles, Wear, available online 3 February 2021, No. 203641, In Press

Forschungsbereich: Tribologie, Verschleißmechanismen, optische Messtechnik, Bildverarbeitung

Ansprechpartner:in: Dr.-Ing. Stefanie Hanke

Kooperationspartner:in: Prof. Dr. Sebastian Kaiser

Verformungs- und Schädigungsmechanismen in austenitischem Stahl bei überlagerter Druck- und Torsionsbelastung

Förderkennzeichen: DFG 441180620

Laufzeit: 01.10.2020 – 30.09.2023

Beschreibung

Bauteile sind in der Praxis vielfach mehrachsigen mechanischen Lasten ausgesetzt, wobei die Belastung typischerweise zeitabhängig und reversierend auftritt. Experimentelle Untersuchungen unter solch komplexen Lastkollektiven sind sehr aufwändig, so dass die Mechanismen, die zur plastischen Verformung und zum Versagen von Werkstoffen unter solchen Bedingungen führen, nur sehr unzureichend verstanden sind. Dadurch besteht auch eine Unsicherheit, ob gängige festkörpermechanische Versagenshypothesen unter diesen Bedingungen gültig sind.

In diesem Projekt werden daher die Verformungs- und Schädigungsmechanismen in einem hoch stickstoffhaltigen austenitischen Stahl unter überlagerter Druck- und zyklischer Torsionsbelastung experimentell untersucht. Einflüsse des speziellen Belastungszustands auf die mikrostrukturellen Mechanismen der Dehnungs- und Schädigungsakkumulation werden durch hochauflösende Mikroskopie analysiert. Basierend auf den experimentellen Ergebnissen wird beim Kooperationspartner an der Ruhr-Universität Bochum ein konstitutives Modell im Rahmen der Kristallplastizität formuliert, das zyklische Plastizität und Schädigung unter mehrachsigen Belastungen auf der Mikrostrukturebene zuverlässig beschreibt.

Forschungsbereich: plastische Verformung, austenitischer Stahl, Schädigungsmechanismen

Ansprechpartner:in: Dr.-Ing. Stefanie Hanke

Kooperationspartner:in: Prof. Dr. Alexander Hartmaier

Einfluss des Mg und Si Gehaltes in Aluminiumlegierungen auf das Werkstoffverhalten unter extremer plastischer Verformung bei der Fertigung von Schichten mittels Reibauftragschweißen

Förderkennzeichen: HA 7834/1-1

Laufzeit: 05.05.2017 – 30.04.2020

Beschreibung

Dynamische Rekristallisationsvorgänge beeinflussen maßgeblich das Prozessverhalten und den Materialfluss bei reibbasierten Festphase-Fügeverfahren. Neben grundlegenden Werkstoffeigenschaften wie Wärmekapazität und Festigkeit wirken sich werkstoffspezifische dynamische mikrostrukturelle Abläufe, u.a. Versetzungs- und Korngrenzenbewegung, Substrukturbildung oder Ausscheidungsvorgänge, stark auf die wirkenden Fließspannungen aus. Durch Änderungen im Legierungsgehalt erforderliche Anpassungen der Prozessparameter werden bisher empirisch und mittels statistischer Methoden ermittelt.

Im Rahmen dieses Projektes werden in Kooperation mit dem Helmholtz-Zentrum Geesthacht 6 speziell angefertigte Aluminiumlegierungen mittels Reibauftraggschweißen (RAS) verarbeitet. Diese Legierungen unterscheiden sich jeweils nur im Gehalt an Mg oder Si, so dass der Einfluss dieser Legierungselemente aufgezeigt werden kann. Der Si-Gehalt einer Legierung beträgt 17,5 Gew%, so dass während der Umformung unlösliche Si Hartphasen vorhanden sind, welche sich ebenfalls auf die Umform- und Rekristallisationsmechanismen auswirken. Neben Prozesskräften und resultierender Schichtgeometrie werden mittels XRD, EBSD und TEM die mikrostrukturellen Mechanismen der plastischen Verformung untersucht, und mit dem makroskopischen Werkstoffverhalten korreliert.

Forschungsbereich: Werkstoffkunde, Extreme Plastische Verformung

Ansprechpartner:in: Dr.-Ing. Stefanie Hanke

Metallurgische Mechanismen der zyklischen plastischen Verformung durch Ermüdung unter Hochdrucktorsion (High Pressure Torsional Fatigue)

Programm zur Förderung des exzellenten wissenschaftlichen Nachwuchses der Universität Duisburg-Essen

Laufzeit: 01.08.2017 – 31.12.2018

Beschreibung

Die plastische Verformung von Metallen und deren Legierungen wird seit Jahrhunderten gezielt eingesetzt, um deren Eigenschaften zu beeinflussen und Festigkeit zu steigern. Ein aktuelles Forschungsgebiet ist die Erzeugung nanokristalliner Mikrostrukturen durch extreme Scherverformung („Severe Plastic Deformation“, SPD). Hierbei werden unter hydrostatischem Druck extreme Umformgrade durch Scherung und Rekristallisation des Werkstoffs bereits bei niedrigen Temperaturen erreicht. Dabei wird die Korngröße in vielen Legierungen bis in den nm-Bereich verkleinert. Die klassischen SPD Verfahren basieren auf einer monotonen Verformung des Materials. Im Rahmen dieses Projektes wird untersucht, in wieweit eine zyklische Akkumulation plastischer Dehnung zu vergleichbaren Effekten führen kann. Durch Torsionsbelastung werden über dem Radius zylindrischer Proben unterschiedliche Dehnungen und Dehnraten eingebracht. Welche mikrostrukturellen Mechanismen bei dieser Art der Beanspruchung auftreten wird mittels Elektronenmikroskopie geklärt.

Forschungsbereich: Werkstoffkunde, Extreme Plastische Verformung

Ansprechpartner:in: Dr.-Ing. Stefanie Hanke

Monitoring and Quantification of Cavitation Corrosion Erosion through Electrochemical Noise Method

DFG – Förderung zur Unterstützung einer Initiierung der Internationale Zusammenarbeit

Förderkennzeichen: 407436768

Laufzeit: 01.06.2018 – 31.08.2018

Beschreibung

Cavitation corrosion erosion results from the interaction of mechanical and chemical phenomena, which contributes to material removal from mechanically eroding surfaces exposed in corrosive environments. The synergism between cavitation erosion (mechanical factor) and corrosion (electrochemical factor) during cavitation corrosion erosion can cause an overall material loss greater than the sum of the material loss as it would be produced by each mechanism acting separately. This is the result of effect of corrosion on cavitation erosion as well as the effect of cavitation erosion on corrosion.

In a first step, the possibility of monitoring and quantification of cavitation corrosion erosion using a non-destructive method, i.e., the electrochemical noise technique (ECN) is investigated. A possible application to marine components is of strong interest for future research, aiming at monitoring the material deterioration and developing methods to predict the remaining service life.

In this project, a collaboration between Dr.-Ing. Stefanie Hanke (Materials Science and Engineering, Uni DUE), Dr. Morteza Abedini (Department of Metallurgy and Materials Engineering, University of Kashan, Iran) and Dr. rer.nat. Fabian Reuter (Institute of Ship Technology, Ocean Engineering and Transport Systems, Uni DUE) is initiated.

Forschungsbereich: Tribologie, Korrosion, Kavitation

Ansprechpartner:in: Dr.-Ing. Stefanie Hanke

Bionische Werkzeugkonzepte für die schädigungsfreie Bearbeitung von modernen faserverstärkten Hochleistungspolymeren

Förderkennzeichen: Pr-2012-0002

Laufzeit: 01.01.2013 - 31.12.2014

Beschreibung

Für die in einem breiten gesellschaftlichen Konsens als notwendig erachtete Reduzierung der CO2‐Emissionen spielt der Leichtbau, vor allem in der Fahrzeug‐ und Luftfahrttechnik, eine zentrale Rolle. Besonders die Verwendung kohlenstofffaserverstärkter Kunststoffe (CFK), die ein geringes Gewicht bei gleichzeitig hoher Festigkeit zeigen, gilt hierfür als geeignetes Mittel. Diesem Vorteil stehen allerdings Nachteile in Bezug auf die Fertigung entgegen. Vor allem die spanende Bearbeitung ist schwierig, weil die Kohlenstofffasern einen starken Verschleiß an den Werkzeugschneiden bewirken, die somit schnell stumpf werden, was zu Schädigungen der CFK bei der Bearbeitung führt. Die Natur zeigt für Probleme dieser Art einen Lösungsansatz: Nagetierzähne schärfen sich selbst nach. Durch geschickte Kombination harter und weicher Bestandteile wird der Schneidenverschleiß nicht vermieden, sondern so gesteuert, dass der Materialverlust nicht zum Abstumpfen, sondern

zum Schärfen der Schneide führt. Dieses Konzept lässt sich auf technische Anwendungen übertragen und wurde für Schneidanwendungen erfolgreich umgesetzt. Im hier beantragten Projekt soll das Konzept auf einen Zerspanprozess übertragen werden. Dazu werden unterschiedliche Schichtkonzepte und Schnittparameter untersucht. Sowohl das Werkzeug als auch das zerspante Material werden werkstoffkundlich eingehend analysiert, um die Werkzeugverschleiß‐ und Werkstoffschädigungsmechanismen zu verstehen und auf dieser Basis den Selbstschärfungseffekt zu optimieren und die Grundlagen für die industrielle Anwendung zu erarbeiten.

Ansprechpartner:in: Dipl.-Ing. Priska Stemmer

Erhöhung von Leistungsdichte und Lebensdauer hochbelasteter Funktionsflächen durch spanende Oberflächenkonditionierung

Förderkennzeichen: Pr-2011-0002

Laufzeit: 01.01.2012 - 31.12.2013

Beschreibung

Die heutigen Wettbewerbsbedingungen und politischen Vorgaben fordern ein ständig höheres technisches Niveau von Produkten bei stetig steigenden Beanspruchungen und erhöhter Verfügbarkeit. Dieses führtdazu, dass tribotechnische Systeme, die früher unter hydrodynamischen oder elastohydrodynamischen Bedingungen betrieben wurden, zunehmend unter reibungs- und verschleißintensiveren Misch- und Grenzreibungsbedingungen eingesetzt werden. Dies gilt u.A. für Motorkomponenten im Ventiltrieb, Windkraftgetriebe und Hartgewebeimplantate bei Verschleißraten unterhalb von 3 nm/h im Bereich des sog.

(ultra-mild wear). Die niedrige Verschleißrate hängt dabei im Wesentlichen von der Ausbildung einer stabilen oberflächigen Grenzschicht - dem sog. Tribomaterial - ab, das strukturell und chemisch gegenüber dem Grundwerkstoff verändert ist. Tribomaterial wird in der Einlaufphase erzeugt. Dabei treten Verschleißraten auf, die drei bis sechs Größenordnungen größer sind als in der daran anschließenden stationären Phase, in der sich das Tribomaterial aufgrund seiner nanoskaligen Struktur ständig regeneriert. In diesem Projekt geht es darum, den Einlauf zu verkürzen oder ganz zu unterdrücken und eine durch eine gezielte spanende Endbearbeitung entsprechend bzgl. Topographie und Tribomaterial optimierte Oberfläche vorliegen zu

haben. Das stabile Tribomaterial ergäbe sich damit nicht mehr zufällig im Einsatz sondern würde gezielt werkstoff- und belastungsabhängig in der Endfertigung erzeugt. Die genauen Wechselwirkungen aller beteiligten Elemente sind bis heute nicht geklärt. Deshalb soll wissenschaftlich untersucht werden, welche Parameter für die Induktion (hier: spanende Endfertigung) und welche Mechanismen für die Regeneration (hier: Gleitverschleiß unter „ultra-mild wear“ Bedingungen) der Grenzschichten an drei ausgewählten metallischen Werkstoffen (Perlit, Martensit, Austenit) aus den Bereichen Automobil-, Energie- und

Medizintechnik maßgeblich sind.

Ansprechpartner:in: Dipl.-Ing. Priska Stemmer (Mikroskopie); Dipl.-Ing. Daniel Stickel (Verschleißversuche)

Strutkturbildung und Selbstregenerationsmechanismen der triboinduzierten Randschicht von Metallen

– Experiment und Simulation

Förderkennzeichen: FI 451/14-1

Laufzeit: 01.07.2011 - 30.06.2013

Beschreibung

Metallische Werkstoffe bilden unter günstiger Reibbelastung eine charakteristische oberflächennahe Zone aus. Jüngste Ergebnisse zeigen, dass durch die Bildung dieser Zone Reibung und Verschleiß deutlich sinken. Das wesentliche Ziel des Vorhabens besteht darin, das tribologische Verhalten (Reibung und Verschleiß) metallischer Werkstoffe bei Gleitverschleiß und Grenz‐ und Mischreibung über den Reibvorgang zu optimieren. Dies kann erreicht werden, wenn es gelingt, während der Reibbelastung die Eigenschaften des tribologischen dritten Körpers einzustellen. Um dieses Ziel zu erreichen ist

ein grundlegendes, mechanismen‐basiertes Verständnis der Bildung oberflächennaher Veränderungen für verschiedene Werkstoffe nötig, was in diesem Projekt erstmalig durch Laborversuche und Computersimulation mit identischen Tribosystemen ermöglicht werden soll.

Ansprechpartner:in: Dipl.-Ing. Priska Stemmer

Einladungen von ost- und mitteleuropäischen Wissenschaftlern nach Deutschland

Projekt: öffentlich gefördertes Forschungsprojekt

Förderkennzeichen: DFG 436 POL 17/10/04, DFG 436 POL 17/02/03, DFG 436 POL 17/06/02, DFG 436 POL 17/01/01, DFG 436 POL 17/12/00, DFG 436 POL 17/02/06

Beschreibung

In Zusammenarbeit mit dem Institute of Materials Science and Applied Mechanics der Technischen Universität Wroclaw in Polen (Prof. Dr. Wlodzimierz Dudzinski werden mehrere Projekte aus dem Bereich der Transmissions-Elektronenmikroskopie bearbeitet. Prof. Dudzinski ist in jedem Jahr für mehrere Wochen in Duisburg zu Gast und steht den Wissenschaftlern und Studierenden mit seinem Fachwissen zur Verfügung. In diesem Zusammenhang werden zurzeit Untersuchungen zu Verformungsstrukturen in hochstickstoffhaltigen Stählen, an verschlissenen Oberflächen von explantierten Hüftgelenk - Prothesen und an magnetischen Werkstoffen nach Verschleißbeanspruchung durchgeführt. Darüber hinaus findet ein Austausch von Studierenden beider Universitäten statt.

Forschungbereich: Werkstoffkunde

Ansprechpartner:in: Priv.-Doz. Dr.Ing.habil. Sabine Weiß

Wissenschaftliche Zusammenarbeit mit Ägypten

Projekt: öffentlich gefördertes Forschungsprojekt

Förderkennzeichen: 445 AGY 112/9/06

Beschreibung

Im Rahmen einer Kooperation zwischen der Universität Duisburg-Essen, Werkstofftechnik und dem Central Metallurgical Research and Development Institute (CMRDI) Cairo, Egypt werden mehrere Projekte aus dem Bereich der Mikrostrukturentwicklung bearbeitet:

Untersuchungen auf dem Gebiet des Hochtemperaturkriechens von ausscheidungsgehärteten Stählen und Nickelbasis-Superlegierungen.

Projekt zur Schwellbeanspruchung von Eisen- und Kobaltbasislegierungen mit unterschiedlichen Stapelfehlerenergien: Grundlagenforschung zur Ermittlung des Einflusses der Mikrostruktur auf das Verformungsverhalten bei schwellender zyklischer Belastung.

Forschungbereich: Werkstoffkunde

Ansprechpartner:in: Priv.-Doz. Dr.Ing.habil. Sabine Weiß

Untersuchung des Ermüdungsverhaltens von Cu-Basiswerkstoffen in Draht und Litzenform

Partner: Deutsches Kupferinstitut Berufsverband e.V. & International Copper Association

Beschreibung

Für viele technische Werkstoffe sind die zur Auslegung auf Betriebsfestigkeit notwendigen mechanischen Kennwerte in Normen oder Richtlinien als Mindest- oder Normwerte angegeben. Ziel dieses Projekts ist die Erarbeitung von zyklischen Kennwerten für Cu-Basiswerkstoffe in Draht bzw. Litzeform. Da bei dünnen Querschnitten nur wenige Kristalle im Querschnitt vorliegen, sind die Eigenschaften nicht wie üblicherweise für vielkristalline Bauteile zu prüfen und zu untersuchen. Hier müssen geeignete oder angepasste Verfahren eingesetzt werden. Neben der Oberflächenbeschaffenheit der Drähte und der Struktur der Litze sind die jeweils vorliegenden Mikrostrukturen und deren richtungsabhängige Eigenschaften zu berücksichtigen. In einem ersten Schritt werden Proben in Drahtform auf ihre zyklischen Eigenschaften unter Biegung geprüft und die Kennwerte statistisch abgesichert.

Forschungsbereich: Werkstofftechnik / Ermüdung

Ansprechpartner:in: Dipl.-Ing. Michael Schymura

Rührreibschweißanlagen für das Fügen großflächiger Stahlstrukturen - FSW-Steel

Verbundprojekt im Rahmen des „Zentrales Innovationsprogramm Mittelstand (ZIM)"

Teilprojekt: Entwicklung leistungsfähiger Werkzeuge für das Rührreibschweißen von Stahl

Förderkennzeichen: VP2095003PK9

Laufzeit: 01.12.2009 - 31.10.2011

Partner: SLV Berlin-Brandenburg, Ingenieurtechnik und Maschinenbau GmbH, Lippold Hydraulik und Wälzlager GmbH, Helmholtz-Zentrum Geesthacht, Materion GmbH, H.Loitz - Robotik GbR

Beschreibung

Gegenstand des Projektes ist die Entwicklung leistungsfähiger Werkzeuge und Fertigungsanlagen für das Rührreibschweißen großflächiger Stahlstrukturen im Dünnblechbereich, mit dem Ziel des wirtschaftlichen Einsatzes dieser innovativen Fügetechnologie im Stahlbereich.

Ausgehend von der Ermittlung der Prozessparameter beim Rührreibschweißen dünnflächiger Stahlstrukturen unter Nutzung von Versuchsanlagen, werden die erforderlichen Anlagen- und Werkzeugparameter bestimmt. Parallel zur Entwicklung neuer Werkzeuge (Werkzeugwerkstoffe, Werkzeugform, Werkzeugoberflächen) werden das Konzept für eine Fertigungsanlage für das Fügen großflächiger Stahlstrukturen im Dickenbereich 3-4 mm erarbeitet, Lösungsvarianten wesentlicher Anlagenkomponenten für das Spannen der Bauteile, die Prozesssteuerung und die Aufnahme des Werkzeuges entwickelt, prototypisch gebaut in die Versuchsanlage integriert und im Labor erprobt.

Im Ergebnis des Vorhabens liegen sowohl leistungsfähige Werkzeuge, als auch ein funktionsfähiges Muster einer Fertigungsanlage vor. Diese bilden die Basis für die nachfolgende Konstruktion, den Bau und die Vermarktung von Fertigungsanlagen für das Rührreibschweißen dünner Stahlbleche.

Forschungsbereich: Werkzeugbau

Ansprechpartner:in: M.Sc. Stefanie Hanke

Metal Friction Surface Welding

Projekt: Ford-University Research Program

Beschreibung

The demands on production tools of one car line with approximately 600.000 cars per year over the running period of app. 6 years or more are extremely high. Stamping tools areas with high tool wear are e.g. die radii or draw beads. The use of low cost tool materials with enhanced wear resistance will support both cost reduction and quality improvement. For mild steels, low cost tools like globular grey iron castings (GGG70L or GG25) are used as tool material for stamping tools. Today, coatings are used to reduce wear, which make fast and flexible tool and die changes in production impossible.

Friction Surfacing opens up new possibilities for the repair of worn and damaged components. This process is also potentially useful as an alternative surfacing process as it allows for a compromise between the bulk substrate, which can be dictated by strength or economic constraint, and that of the surface, which can be altered by the application of selective materials to form a protective barrier against wear and corrosion.

The possibility of forming a high quality and regular layer onto a substrate by Friction Surfacing process depends of the selection of appropriate welding parameters. The reproducibility of the weld however, depends of the controllability of the machines used for this purpose.

The Friction Surfacing Process can be divided in two Phases: Pre-heating Phase and Welding Phase. During the Pre-heating stage the rotating stud is pressed onto the substrate, the heat is developed due to the energy generated by friction between the substrate and the rotating stud. The temperature rises just below the melting point of the material, where the yielding strength of the material decreases and the shear stress produced in the stud is high enough to enable plastic deformation in the material.

The welding phase of the process is responsible for the production of the coating layer onto the plate by start of the transversal motion of the rotating rod. In this phase a quasi-steady thermal condition is reached influencing the properties of the HAZ formed. At this point the dimensional properties and the quality of the layer formed are significantly influenced by the transversal speed, rotational speed and the load applied.

When the weld length required is reached, the transversal and rotation motion is stopped and the axial load is maintained, assuring the high bonding quality of the end of the layer.

The projected benefits from this project are cost reduction due to reduced maintenance time and enabling low cost tool material. Further, an improved quality due to reduced tool wear and scratches is expected. The implementation of this advanced technology, which can be used on machines which are already available (milling) with low investment costs is regarded as new solution for well known challenges.

Forschungsbereich: Werkzeugbau

Ansprechpartner:in: M.Sc. Stefanie Hanke

Nanokristalline Composite-Beschichtungen für Zylinderlaufbahnen mit nanostrukturierter Oberfläche und Verschleißvorhersage für hochbelastete Benzin- und Dieselmotoren - NaCoLAb

Förderkennzeichen: 03X0003K

Laufzeit: 01.06.2005 - 31.05.2008

Beschreibung

Das Ziel des Forschungsvorhabens ist der Ersatz der Grauguss-Laufbuchsen durch eine Beschichtung mit einem neuartigen, amorphen Werkstoff mit eingelagerten Nanokristalliten. Die revolutionäre Idee des Projektes liegt darin, durch thermisches Spritzen eines Fülldrahtes als Endprodukt eine extrem harte, sehr reibungsarme Laufbahn zu erzeugen, die durch ihre Nanokristallite eine bisher nicht bekannte Kombination aus Härte/Verschleißbeständigkeit und niedrigem Reibungskoeffizienten aufweist. Um eine Beschichtung unter Großserienbedingungen zum Einsatz zu bringen, ist ein stabiler, robuster Beschichtungsprozess notwendig, der zu niedrigen Herstellungs- und Qualitätskosten führt. Darüber hinaus muss diese Beschichtung im späteren Einsatz, trotz gestiegener Motorenbelastungen, zu einer hohen Zuverlässigkeit und zu einer langen Lebenszeit führen. Es soll daher eine vollständige, innovative Fertigungskette zur Herstellung von Kurbelgehäusen mit nanokristalliner Zylinderwandbeschichtung entwickelt werden. Diese beinhaltet das Vorbehandeln der Spritzzone, das Auftragen der nanokristallinen Funktionsschicht und die spanende Feinbearbeitung durch Honen. Ein weiteres Ziel ist die Weiterentwicklung von Berechnungstools zur Prognose von Einlaufverhalten und Verschleiß an den hoch belasteten Reibkontakten zwischen Kolbenringen und Laufbahn. Einlauf und Verschleiß wirken sich entscheidend auf die Schmierfilmausbildung und damit auf Reibung und Verbrauch sowie Ölemission und Lebensdauer von Motoren aus. Um zukünftig bereits in einem frühen Entwicklungsstadium von Motoren Aussagen über Potenziale von Lösungsansätzen sowie deren Auswirkung hinsichtlich Verbrauch, Lebensdauer und Ölemissionen treffen und kostenintensive Versuche vieler Varianten – wie beispielsweise Laufbahnbeschichtungen - vermeiden zu können, sind derartige Tools dringend erforderlich.

Forschungsbereich: Automobilbau

Ansprechpartner:in: Dipl.-Ing. Mareike Hahn

Solving Steel Welding Problems by the use of Friction Stir (SOLVSTIR)

Projekt: gefördertes EU-Projekt

Förderkennzeichen: RFS-PR-03077

Beschreibung

Conventional fusion welding processes are reaching their applicability limits as far as the weldability of thin gauge, modern high alloy steels (i.e. UHSS, TRIP, CP, MS, DP and IF steels) is concerned. Weldability issues are also a matter of concern in Cr-containing steels employed in the energy sector (i.e. 9Cr1MoNbVN, 12Cr1MoV, etc) due to microstructural control, embitterment and particularly environmental concerns. The Friction Stir Welding (FSW) process, a low heat input, solid state joining method, offers a number of advantages likely overcome weldability problems in difficult-to-weld steel grades. Moreover, FSW has also shown to be able to produce multi-material joints between steel and non-ferrous alloys. Starting from the present state of art in FSW of steels this project intends to focus on two lines of development: process technology and application to relevant steel grades and multi-material joints. The process technology focus will aim at alternative tool materials and geometry, their respective process parameter fields as well as pre- and post-weld heat treatment methods viewing increased tool life and the cost effectiveness of the process. The suitability of the process to different steel grades will be investigated on modern high alloy and Cr-alloyed materials with emphasis on the microstructure development and joint perfromance. This development work will be supported by modelling (temperature and deformation) and by an economic evaluation and concluded with the manufacturing of demonstration structures from the automotive, shipbuilding and energy sectors. In summary, the main objective of this project is to define the merits of FSW when applied to steels based on the achievable joint performance, applicability to structures and economics.

Forschungsbereich: Werkzeugbau

Ansprechpartner:in: Dr.-Ing. Christian Zietsch

Reducing the Emission of Wear Debris in Metal on Metal Hip Joints by Means of Microstructured Surfaces

Projekt: Industrieprojekt

Laufzeit: 01.01.2007 - 31.12.2008

Partner: Zimmer GmbH

Beschreibung

For years surface texturing is known to be an effective method to improve the properties of certain tribological systems. One approach is to create lubricant reservoirs by non-corresponding dimples in the surface of one of the articulating surfaces. In MEMS devices, surface texturing is used to reduce the contact area in order to overcome adhesion and friction. Another interesting beneficial effect of a textured micro-topography is its function as a wear particle trap. By eliminating particles from the tribological system, third-body-wear is prevented. The metal-on-metal (MOM) artificial hip joint is a system which does not suffer third body wear by means of abrasion. Nevertheless, wear particles are suspected to be responsible for implant failure due to osteolysis, a bone degrading disease that causes implant loosening. A major improvement would be the elimination of wear particles, in particular, during the run-in of the artificial joint. In order to apply a micro-topography different techniques can be performed like machining, ion beam texturing, laser texturing, and etching. For this study an electrochemical etching process is used. The advantage of this process is the homogeneity of the material. Furthermore, this process is a less expensive application than, for example, laser texturing. In order to observe whether an electrochemically textured surface is beneficial for wear performance in a first step, a reciprocating sliding wear test rig has been established. The characterization of the textured surfaces will be performed by means of confocal white light microscopy.

Forschungbereich: Biomedizinische Technik

Ansprechpartner:in: Dipl.-Ing. Robin Pourzal

Mikrostruktur und Verformungsverhalten koronarer Stents unter Ermüdung

Projekt: öffentlich gefördertes Forschungsprojekt

Förderkennzeichen: DFG FI495/9-1, DFG FI495/9-2, DFG WE2671/1-3

Beschreibung

Stents sind metallische Gefäßstützen, die als Dauerimplantate zur Stabilisierung koronarer Arterien dienen. Sie werden in der Arterie infolge der normalen Herztätigkeit einer mehr oder weniger gleichmäßigen zyklischen Belastung unterworfen, die bei normaler Tätigkeit pro Jahr zu etwa 10 Millionen Lastwechseln führt. Je nach Zeitpunkt der Implantation und Lebenserwartung der Patienten müssen Stents zwischen 100 und 700 Millionen Lastwechsel ohne Schädigung ertragen. Während dieser Zeit muss sowohl eine ausreichende Biofunktionalität als auch eine gute Biokompatibilität erhalten bleiben. Aufgrund der Struktur der Stents und der Art der Aufweitung bei der Implantation werden die Werkstoffe statisch unterschiedlich stark belastet. Darüber hinaus ist die mechanische und damit auch die chemische Beanspruchung bei der Ermüdung ebenfalls örtlich unterschiedlich stark ausgeprägt. Die Zielsetzung dieses Projektes ist die experimentelle Ermittlung und modellhafte Beschreibung der Verformungsmechanismen von wenigkristallinen Stents und die darauf basierende Entwicklung eines qualitativen Modells zur Beschreibung der Verformung unter monotoner und zyklischer Belastung von Stents. Da mit abnehmendem Durchmesser der Stentstreben die Anzahl der Körner im Querschnitt auf weniger als 10 Körner reduziert wird und das mechanische Verhalten der Stents somit nicht mehr kontinuumsmechanisch betrachtet werden kann, werden mechanische Untersuchungen (Zugschwell- und Biegeversuche) an wenigkristallinen Drähten aus gängigen Stentwerkstoffen durchgeführt. Diese Vereinfachung der Verformungsbedingungen dient dem Verständnis der bei der zyklischen Verformung ablaufenden metallphysikalischen Mechanismen in den verschiedenen Stenbereichen. Über ein metallkundliches Modell auf der Basis dieser Daten soll langfristig eine Möglichkeit zur Abschätzung der Lebensdauer von koronaren Stents unter zyklischer Beanspruchung entwickelt werden.

Forschungsbereich: Biomedizinische Technik

Ansprechpartner:in: Priv.-Doz. Dr.Ing.habil. Sabine Weiß